依据「疫后强化经济与社会韧性及全民共享经济成果特别条例」,经济部为协助台湾中小型企业及早因应国际净零排放的趋势,于今年度推动包含「协助制造业及商业服务业推动智慧化、低碳化」等补助措施,并且链结大专院校的能量,导引学界专业协助中小型企业进行智慧化、低碳化诊断以及温室气体盘查辅导。笔者因具备组织型碳盘查、产品碳足迹以及能源管理等专业实务经验,与团队共同辅导20多家中小型业者顺利取得补助资源,产业类别包含电子资讯业、金属制品业及汽车零组件业。本年度皆顺利结案,在此分享中小企业如何运用温室气体盘查工具实践精实低碳制造的心得。

依据ISO 14064-1的标准要求,组织进行温室气体盘查时须先进行排放源鉴别的步骤,此步骤需要到达工厂现场,针对制造现场与公共设施等场域进行温室气体排放源的鉴别。工厂内的排放源鉴别主要是针对类别1(固定、移动、制程及逸散)及类别2(外购能源),一般来说排放源的鉴别结果可简化如表1所示。

理论上进行排放源鉴别列表,表列内容越完整仔细对于后续的减量分析就能越精准,然而实务上常常因为无法细部区别出不同设备的使用量,如表1内有三种设备的原燃物料为柴油,但因缺乏领料单据佐证使用量,最终仅能以当年度的采购总量做为活动数据计算,无法明确得知个别设备当年度的柴油使用量。

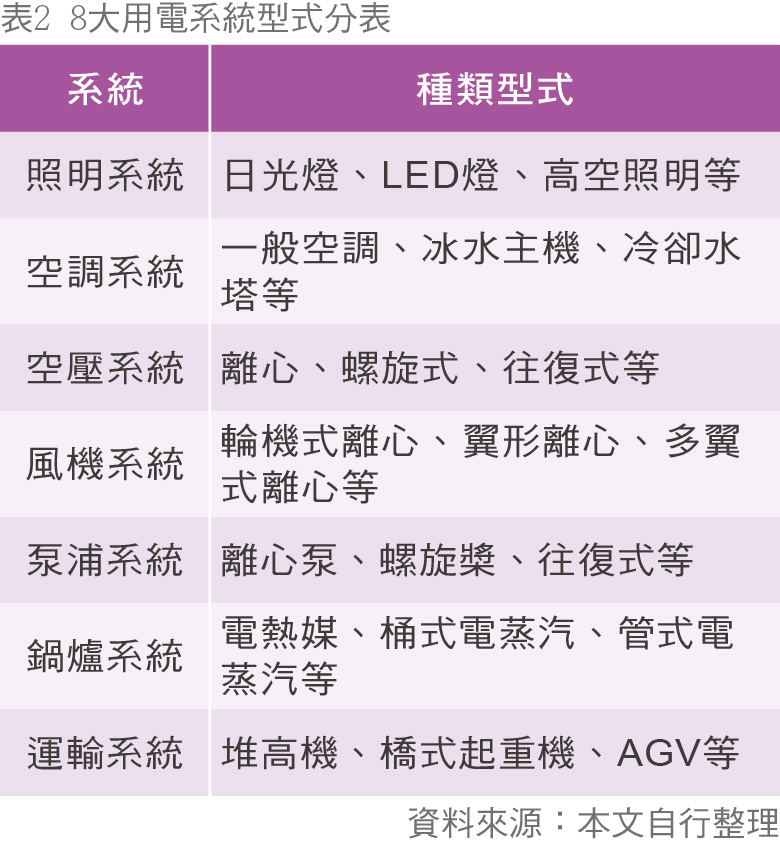

大多数工厂用电的二氧化碳排放量占总排放量超过40~50%以上,而组织型温室气体盘查通常是以整厂为边界,故所有用电设备都统一以当年度向台电总购入用电度数做为活动数据进行计算,导致类别2的外购电力常被一笔带过。究其主因在于大多数工厂基于成本考量并未针对每条产线、设备进行用电监控。以台电总用电量作为活动数据计算虽较为简便,但因缺乏能耗设备盘点,后续几乎无法进行温排减量机会点分析。因此建议最好能在排放源鉴别过程中,一并将工厂内8大用电系统设备进行盘点,8大用电系统型式汇整可呈现如表2。

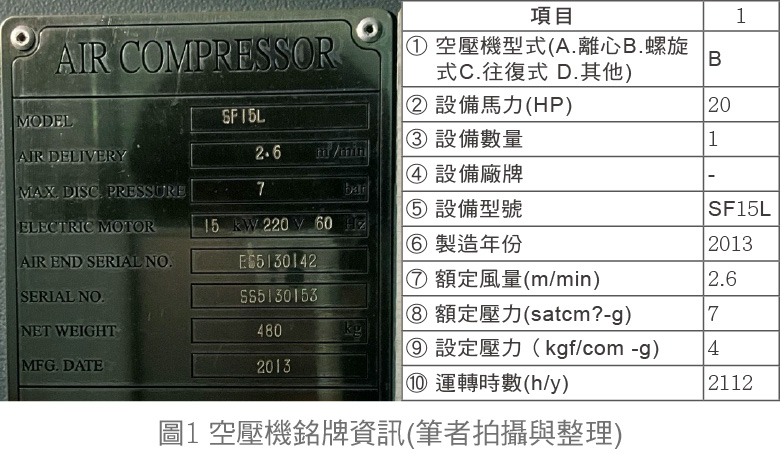

以空压机为例,是每个工厂内都会有的能耗设备,其主要功能为提供制程设备作动、气动工具使用或是清洁工作环境等。在排放源鉴别阶段有进行空压机的盘查,从铭牌上得到设备资讯,或者是透过厂牌型号进行规格的查询,可汇整如图1的资讯。使用这些设备铭牌资讯可以进行如a.汰旧换新;b.节能检修;c.压力需求调整等的减碳效益估算,将原本一笔带过的电力数据黑盒子,进一步外显为可视化展现。

中小企业受限于经费、人力与专业知识,大多仅注重每月工厂的总用电度数、电费金额等数字,鲜少会针对8大用电系统做系统化的监控与管制。以下是笔者与许多工厂老板的对话:

“受温室气体盘查补助诊断辅导业者的老板直说:「老师,你讲的我都知道,但每天光是要满足订单需求,紧盯生产就没空了,实在没办法额外投入资源来做这一块的改善。」"

然而当笔者利用数据展现出不同用电系统的减碳改善机会点,让老板一目了然可创造的效益时,大多数老板都眼睛为之一亮直接询问如何进行减量做法。可见并非是不想改善,而是不得其门而入。

以下笔者就以今年度执行的一家表面处理工厂作为案例说明,实践精实低碳制造的实务作法。

位于南部的路竹、冈山一带是台湾螺丝螺帽(一般通称扣件)产业大本营,方圆30公里内聚集了数百家螺丝螺帽中心厂与供应体系业者,这点可以从每次于南部举办螺丝螺帽扣件展览时,世界各地涌入的各行各业的采购代表见识到台湾螺丝螺帽在全球供应链上的关键角色。表面处理业在台湾是金属制品的关键制程,近年来受限于外界对于环境污染防治的要求越来越高,合格的表面处理业者资格越来越难取得。由于表面处理业是提供金属制品的特殊制程服务,本身并没有自己的产品,面对每天来自各方的订单,如果无法有效整合资讯流与物流,极容易造成现场在制品堆积,导致许多不必要的浪费产生。

本次案例A公司为一家专业的表面处理工厂,员工人数约30人,现场直接人力为20人。工厂设置有一条自动化专用线,以龙门滚筒自动滚动方式作业,投料区在工厂最内侧,完工处靠近大门方向。进料暂存区与成品出货区设置在工厂进门后右侧,分别设置5个存放区空间。

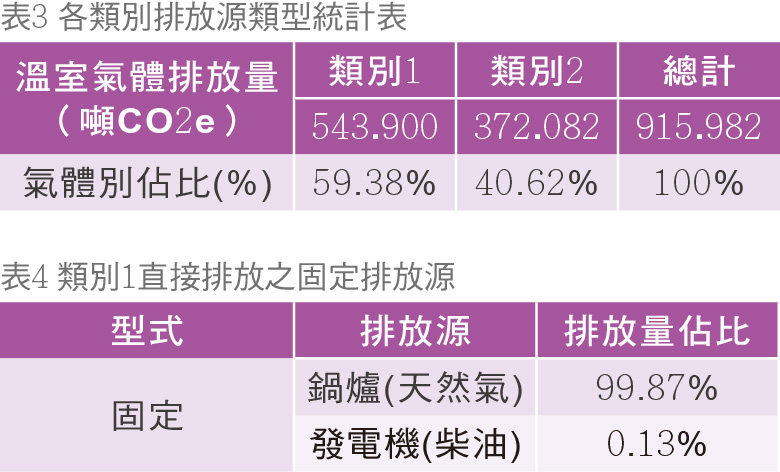

表3为A公司盘查后类别1跟类别2的温室气体排放占比,分别为59.38%及40.62%,比例约为6:4。首先,针对类别1细部排放内容分析,其中固定排放量占类别1为91.24%、移动排放量为8.32%以及逸散排放量为0.44%。表4则进一步将固定排放量的排放源列出,明确发现锅炉(天然气)排放量占比高达99.87%。 A公司现有两台1吨的燃气锅炉,主要使用于制程前端清洗,确保维持制程所需的作业温度。开始要求现场每天记录天然气使用量,并对照每日生产排程,发现将类似制程需求批量有效连贯,可有效提高锅炉燃烧效率(无需每次从室温重新加温至制程所要求的工作温度) ,初估可减少约15%的天然气使用量。

其次,就是打开工厂类别2的电力使用黑盒子,挖掘出改善机会点。

第一步:利用8大用电系统盘点资讯,估算找出工厂内潜在的重大能耗设备。列出清单,并讨论排序。

第二步:就工厂的电力单线图进行全厂电力配置研究了解,先从主电路再到辅助电路,依照第一步骤中列出的清单找出相对应的盘面回路。

第三步:安排技工在重大能耗设备对应的盘面上进行智慧电表安装,如图2。

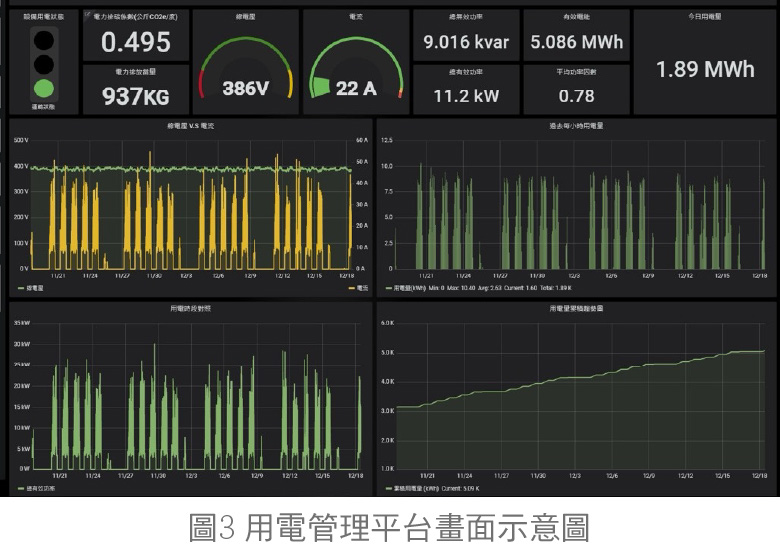

第四步:开始收集重大能耗设备用电数据汇入用电管理平台内,平台画面如图3。其中特别将当年度台电公告的电力排碳系数加入,让工厂可以每日都注意到当天的碳排放量,可进行控管。

经过数据收集分析,排序出工厂内前三大用电能耗设备分别为表面处理生产线、污水处理设施、桥式起重机(后简称天车)等。对于天车为工厂内第三大能耗设备,业者明显感到意外;因为天车主要用途是将客户送达的扣件船型箱吊起送料到生产线,倒入药水槽内,等制程结束后再将完成表面处理的扣件船型箱吊起放到待出货区,所以大多数时间都是静止的状态。所以,经过团队实际到现场观察后,发现一个现象,即为工厂内出现插单情形时,会打乱原本的生产排程,作业员要找出插单的船型桶,必须先将压在上方的其他船型桶吊起,然后再将其吊出,之后将其他船型桶依照排程进行归位,这样的作业模式造成了不少的搬运浪费。笔者建议业者可以重新进行现场布置,以渐进式方式,将进货区的船型桶依照交期先后分为三类,不同类别摆放在不同的区域,可达到先进先出(FIFO)且保持机动弹性的作业模式,因工厂尚在调整中,后续有明确改善前后成效再进行说明。

从表面处理业者的案例中,藉由碳排放量为能源消耗转换而来的关联性,明确发现可善用温室气体盘查工具作为精实低碳制造的分析工具,就高碳排放量的排放源着手层层挖掘,找出重大能耗设备,整体过程可谓为精实管理的可视化手法之应用。此外,本年度受限于大多数工厂并未安装数据撷取设备,虽然大多是强调成本因素,但笔者注意到还有更深一层的原因,其在于即使工厂收集了许多数据,却不知道如何加值应用,最后收集数据成为例行公事,增添保存数据的困扰,最后就无疾而终。

然而净零减排是未来工厂长期的趋势方向,若能善用物联网技术直接进行相关数据的收集,不仅可以更精确掌握自身碳排放量,同时也有助于指出后续减量的路径,朝向精实低碳制造迈进。