全球暖化是现今世界面临的重要环境议题,本文将探索工具机的节能技术发展情况,包含主系统及周边系统模组的节能技术,以掌握现有相关技术与未来的发展趋势,提供产业的技术发展方向。

2022年7月国际货币基金组织(IMF)下修全球国内生产毛额(GDP)成长预测至3.6% 且对2023年全球GDP成长预测由3.8%下修至3.6%,美国、中国、欧洲三大经济体同时出现成长放缓迹象,许多国家深受通货膨胀影响,欧美升息欲抵抗通膨,加上2月开打的乌俄战争未歇、疫情持续发酵,让全球经济景气复苏增添更多变数,对出口导向的台湾来说,将产生相当程度的影响。

2015年通过的气候协议—巴黎协定,期望能降低全球暖化的趋势,加上各国减碳政策推动下,促使全球加速在2050年达到净零碳排的目标,因此近几年全球掀起一股净零碳排风潮, 2021年7月欧盟公布碳边境调整机制(CBAM)与2023年启动碳边境调整机制,2026年开始课征关税,碳税的征收也是未来各国减碳的重要经济手段,国家发展委员会也在2022年3月提出「台湾2050净零排放路径」,规划我国至2050年前的净零轨迹与行动路径,促进关键领域的技术、研究与创新,引导产业绿色转型。

本文探讨目前节能技术发展,透过国外技术案例概述工具机主系统及周边系统的节能技术,未来能藉由法人、学校及产业间共同合作,深耕节能技术以提升产业竞争力。

工具机设备依能耗可区分为两大类:1.主系统:例如主轴、旋转轴及进给系统等动力源,能耗主要受切削功率影响,因此节能技术是以提升加工效率来缩短时间,达到降低能耗。 2.周边系统:例如空压、油压、冷却机及切削液等动力源,不受切削功率的影响,但其功率的消耗与制程时间成正比,因此周边系统的节能技术即为缩短周边系统的运转时间。

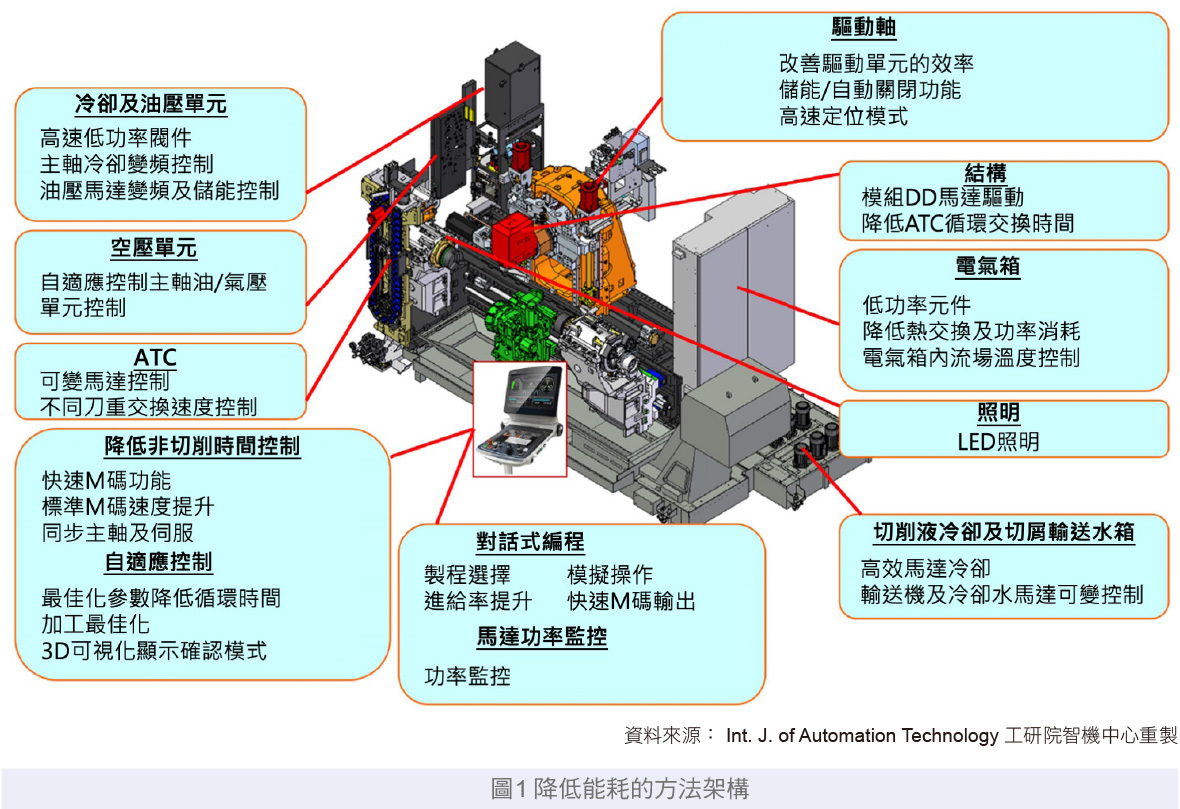

图1为DMG MORI所提出降低能耗的方法架构,透过切削条件优化及控制功能两种面向,提高机台加工效率及能源使用率[1]。

透过切削条件优化进行节能,适当的调整切削条件如转速、进给速度或切深等,例如当提高主轴转速与进给率可有效地缩短加工时间,进而达到节省能源消耗之目的,目前有许多研究皆针对工具机加工的碳排进行建模,并给予适当的边界条件设定,以找到同时能够保有品质以及加工率下最佳的加工参数设置。

透过控制的手段也可以降低能源消耗,如降低运转周期、功率控制以及停机时间管理等都会影响到机台之能耗,部分能源在主轴或者进给轴的加减速或定位当中消耗掉,若透过将主轴加减速搭配进给轴的快速移动同步进行,则有机会将能源消耗降低10%。

一般工具机在待机状态也会持续地耗能,根据DMG MORI统计并监控10,000台工具机,当中平均上电时间为268时/月,而平均运转的时间仅有150时/月,相当于有118小时的时间为待机状态,当机台处于停止状态,则表示不需要冷却机、卷屑机、伺服马达或者显示萤幕等持续运作,即可透过控制的方式,将待机过程中不需要使用之设备关闭电源,根据不同的机型则有不一样之效果。

冷却系统与液压单元为工具机节能之关键周边设备,过去已有许多学者在这上面进行研究,例如透过数值方式将冷却系统的能耗可视化进行监控,Moria等人[2]利用压缩机变频器结合ON-OFF控制方式,能在精度允许的条件下有效的降低能源的损耗,工研院智机中心过去执行结构热稳定技术,利用外循环冷却变频马达可变流量及温度的控制,改善热稳定时间以减少暖机时间缩短加工时间。

液压系统透过变频器将能源使用效率最佳化或以蓄压器的储能效果进行节能,国际油压系统厂HYDAC采用间接式的工作循环结合插式阀零泄漏的方式达到最大的节能效果,且此系统体积相较于传统油压系统小,国际大厂MAKINO将刀具主轴打刀缸电动化以节省油压单元的使用,其他周边系统国际大厂的作法将开关门所使用的气压缸以电动化取代气压驱动,油压夹头以马达及减速机构驱动取代油压单元的使用,上述于技术上均以电动化取代油压及气压驱动的方式,成本会随之增加,但长时间来看若能有效的达到减碳效果,是可以朝这方向去发展,毕竟设备的减碳并不是仅单一次系统的改善就会有明显的效果。

DMG MORI 监控在24小时运转的机台当中,冷却机所消耗的能源占总耗能的60%,因此透过压力感测器进行压力讯号回馈以变频的方式调整冷却液的压力,以此切削为例,铝材的深孔加工往往需要高压冷却切削液进行降温,带走切屑的同时也带走因切削所产生的热能,而常见的冷却系统规格为5.5 kW、7 MPa,DMG MORI透过实际加工试验,并以切削动力计进行动态切削力的量测,加工目标为长64 mm直径3.2 mm的孔,加工条件设定主轴转速8000 rpm进给率为0.2 mm/rev,分别使用三种压力条件进行冷却润滑,(1)1.5 MPa、(2)3.5 MPa、(3)6.5 MPa,实际切削所测得的结果分别为,(1)192N、(2)165N、(3)192N,其中( 1)是由于切削残留阻塞,(3)则是因为压力过大导致切削负荷增加,因此(2)为相对较佳的切削条件设置,如此一来即可将原本5.5 kW之泵降至3.7 kW,且切削冷却压力可以透过变频器根据压力回授讯号降至4 MPa,即可有效降低能源消耗37%。

切削液主要的功能为带走切屑以及降温带走工件与刀具表面之热能,其由M码进行控制切换,但大部分的时间皆为开启的状态,且往往选用较大的泵以确保可以适用于重切削或者轻切削,但若不同切削状态都以相同的冷却条件,则会造成不必要的能源消耗,因此透过变频器的调变,将不同的切削状态对应不同的冷却条件可大幅降低能源消耗。举例来说,当重切削时设定55 Hz的频率进行冷却,可带走较大的切屑,但对于轻切削来说,就会是一个过度设计的规格,因此降低其频率设定40 Hz作为轻切削的冷却条件,即可透过变频器进行调节,根据实验结果可降低40-53%之能耗。

透过NTX2000车铣复合进行实际切削测试,并以同步加减速、降低待机能耗以及变频冷却液供给,分别对应的是降低切削周期功能、高速M功能以及高速ATC功能,透过以上三种功能,可有效将能耗降低17%,同样的也透过立式车床中进行验证,并且亦可降低17-18%之能耗。

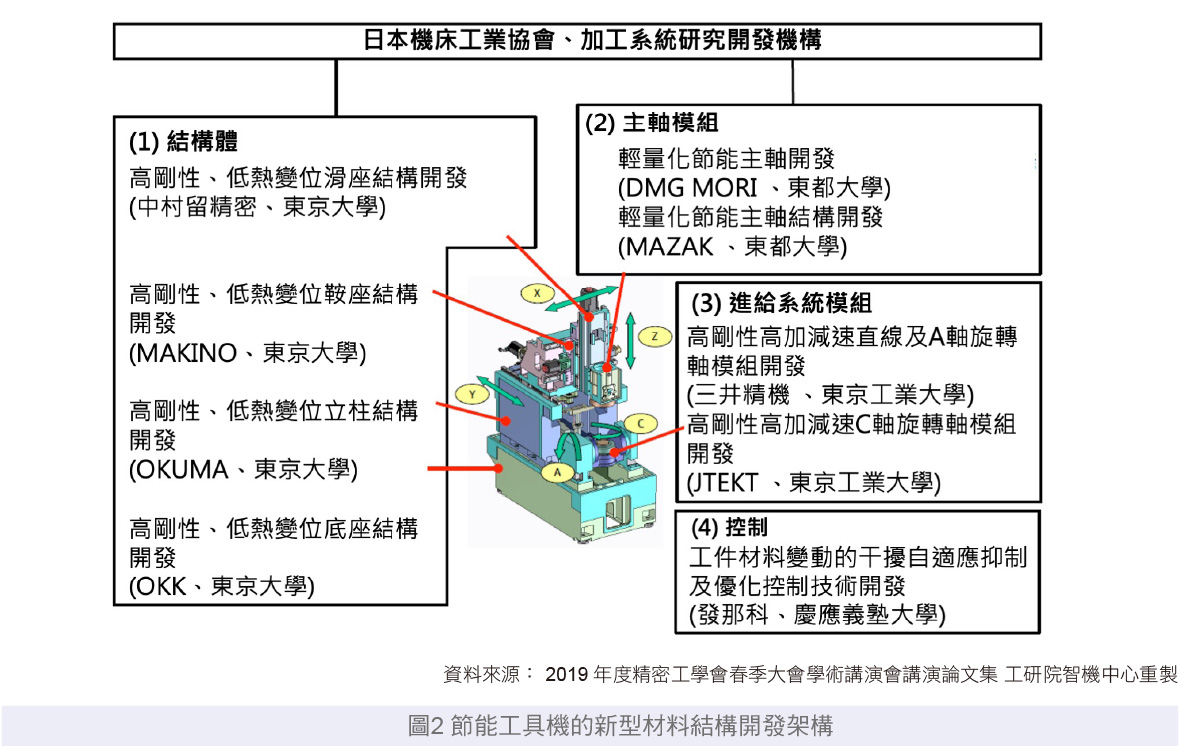

自2000年以来日本工具机实施降低能耗的策略,其改善的幅度逐渐趋近平缓,因此藉由9家工具机厂与4家大学共同合作节能工具机的新型材料结构的研究开发如图2所示,许熟珍[3]及杉田直彦等人[4]利用CFRP材质,应用在工具机结构上,以减轻移动件的质量及惯性,提高加速度性能50%以降低24%的能源损耗,使机台于怠速停机状态下热变位维持10 μm以下。

据统计,工具机加工时约有40~70%的误差是由热变位所导致,热误差问题已是工具机技术迈向国际水准所必需解决的重要课题,国内结构优化技术已达一定纯熟程度,分析过程仅考虑动态及静态刚性,较少将热作为分析参考,主要因机台结构、冷却系统、环境温度,以及工具机内部运转的发热元件等因素,与结构复杂的交互作用下,边界条件的建立不周全,亦无法准确的分析,建立多重物理耦合的工具机热变形分析模型,运用多重物理耦合分析,并结合实验建立边界条件资料库,针对工具机结构及关键模组进行设计,透过学理方法来提升结构稳定,减少机台热源生成,使机台结构低热变位也是降低能耗的一个方法。

产业因应全球净零碳排推动需面临转型问题:随欧盟ErP的发布为节能而强制执行的法规,防止不同国家的产品环保性能的法律成为欧盟内部的贸易保障,因此提高产品品质及环境保护,以限制不符合法规的产品进入欧盟市场,加上碳税的征收影响下,企业营运未达减碳要求,造成营运成本增加,直接影响产品的竞争力,因此工具机节能技术发展已是未来产业技术提升的重点之一,节能技术的投资对产业长远来看是提高利润的手段,未来能藉由政府的推动结合产学研的计画执行下,以加速产业升级。

DMG MORI是工具机产业实现零碳的先驱,其提出3大作法:绿色工具机(Green Machine)、绿色模式(Green Mode)、绿色技术(Green Tech),由原材料采购、设计、制造、产品包装、物流运输的产品生命周期,完整规划供应链的减碳作业。因应节能减碳趋势,国内工研院智机中心也以工具机数位双生平台,透过数位双生协作机制,以制程、整机、控制数位双生进行工具机双生虚实控制与智慧节能调控技术。与DMG MORI相同,依规划、准备、生产、监控、服务等5大制程规划相对应的应用服务软体,提供最适化绿色智慧制造技术。

节能技术涵盖广泛,以整机设备开发的技术角度来看,国外大厂将创新材料应用于结构轻量化及低热变位需求以达节能的目的,近几年也已建立节能技术于水箱、输送机、油压单元、气压单元、润滑单元及相关标准件等周边系统上,因此主结构系统及周边系统是现今产业发展的技术趋势,工研院智机中心未来也会持续朝工具机节能技术深入研究与探讨,协助厂商建立相关基础技术,以提升技术能量接轨国际市场。

参考文献

[1] M. Fujishima, H. Shimanoe, and M. Mori, “Reducing the energy consumption of machine tools,” Int. J. of Automation Technology 11(4), 601-607, 2017.< /p>

[2] K. Moria, B. Bergmannc, D. Konoa, B. Denkenac, and A. Matsubaraa, “Energy efficiency improvement of machine tool spindle cooling system with on–off control,” CIRP Journal of Manufacturing Science and Technology 25, 14–21, 2019.

[3] 许熟珍,“日本工具机节能技术实现碳中和的现状”,机械资讯786期,2022。

[4] 杉田直彦,吉冈勇人,柿沼康弘,河野大辅,“新构造材料适用省エネ型工作机械の研究开発”,2019 年度精密工学会春季大会学术讲演会讲演论文集,211- 212。