工具机智能化 数字设计技术

文◆工研院智能机械科技中心 智能制造技术组 智能化机器技术部 经理 廖建智、副经理 陈佩吟、技术副理 何筱晨、组长 王仁杰

近年来,全球制造业受到美中地缘政治对立、疫情冲击供应链以及乌俄战争引发能源危机…等因素影响,台湾工具机产业面临严峻挑战,本文探讨透过智慧化与数字化升级,聚焦高阶专用机的客制化开发,来强化台湾工具机的技术实力,关键技术涵盖传动系统优化设计、结构轻量化与伺服控制整合响应设计。

其中传动设计着重于螺杆、马达与轴承等组件的参数匹配,以兼顾效能与成本;轻量化设计导入拓朴优化与新兴复材,以实现节能与绿色制造;伺服控制整合响应设计则结合结构与控制系统,强化机电整合分析,对应加工精度需求,本文强调智慧化与数字化升级对提升工具机产业研发实力的重要性,旨在强化台湾工具机于全球市场的竞争地位,并推动产业稳健且永续的发展。

螺杆进给传动系统设计

螺杆进给传动系统在工具机中扮演关键角色,其主要任务为驱动与定位移动部件,确保刀具与工件能精确对位与进给,加工精度与效率均高度仰赖其性能,国内工具机多以滚珠螺杆为主体的进给系统为主,其结构包含伺服马达、联轴器、减速机(选配)、轴承与螺杆螺帽组,并搭配线性滑轨引导,具备高精度、高可逆性与高效率等特点,广泛应用于IT、半导体、医疗等精密设备。

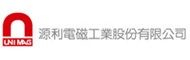

设计传动系统的第一步,是根据实际加工任务定义工作周期条件(Duty Cycle),包含负载力与转速数据,这些数据可来自理论模型计算,亦可透过加工历程信号进行实测分析,撷取最大负载、平均负载与对应转速等关键指标,作为螺杆与马达选型依据。关键设计参数包括螺杆的危险转速、轴向刚性、挫曲负荷与螺帽寿命,皆须进行精密计算[1],以确保整体系统稳定可靠;在马达选型方面,则需根据所需进给速度与螺杆导程推算马达转速,并考虑加减速时的瞬时最大扭矩与负载惯量,同时确保马达惯量与系统惯量比值维持在1:3的建议参考以内,以避免控制不稳与振动问题,若惯量比过高,可考虑引入减速机以有效降低负载对马达的动态影响。

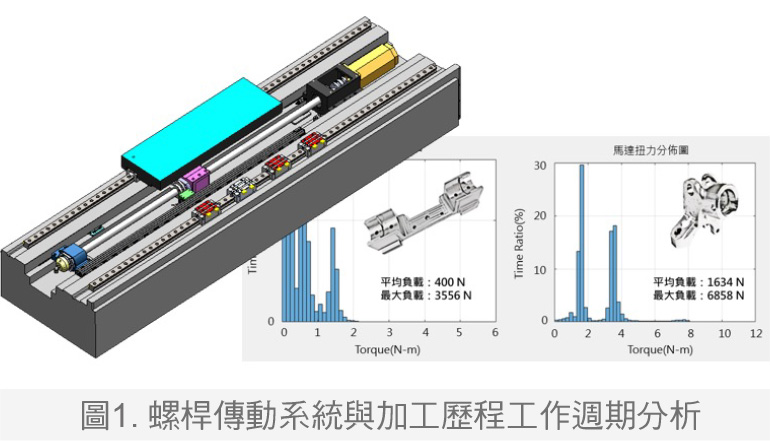

为简化设计流程并提升精准度,本文开发一套智能化传动系统设计模块,整合各项计算式与选型逻辑,该模块可自动读取加工历程,分析负载与转速信息,并引导用户完成螺杆与马达等组件选择,接着系统将自动计算所有关键性能指针并进行容许范围比对,若规格不符则以红字警示,并提供优化建议,协助使用者在设计初期即完成最适化匹配,确保设备达成性能与成本双重平衡的目标;本设计方法不仅提升设计效率,更透过数字模块的导入,落实工具机智慧化设计的核心精神,为台湾工具机产业在高阶客制应用领域打下坚实基础。

结构轻量化设计技术

在实现绿色制造的目标下,工具机结构的轻量化设计成为当前技术发展的重要方向,根据统计,工具机在整体生命周期中的碳排放有约90%以上来自于使用阶段的能耗,其中以金属切削过程所耗电力为主,因此透过结构设计降低机台重量、减少移动惯量与驱动能耗,成为除了改善周边组件外的另一个提高能源效率策略。

传统工具机结构件如底座、立柱、横梁与头座…等,多采金属材料制造,其总重量占比逾70%,为达成轻量化,本文提出的技术路径可分为两大面向:其一为结构几何优化,其二为新兴轻质材料导入,首先结构几何优化以拓朴优化为代表,藉由运算分析在既定载重与边界条件下,自动生成最适结构分布,藉由元素密度分布判断材料使用的重要性与位置,大幅降低多余材料,并提升刚性效率。

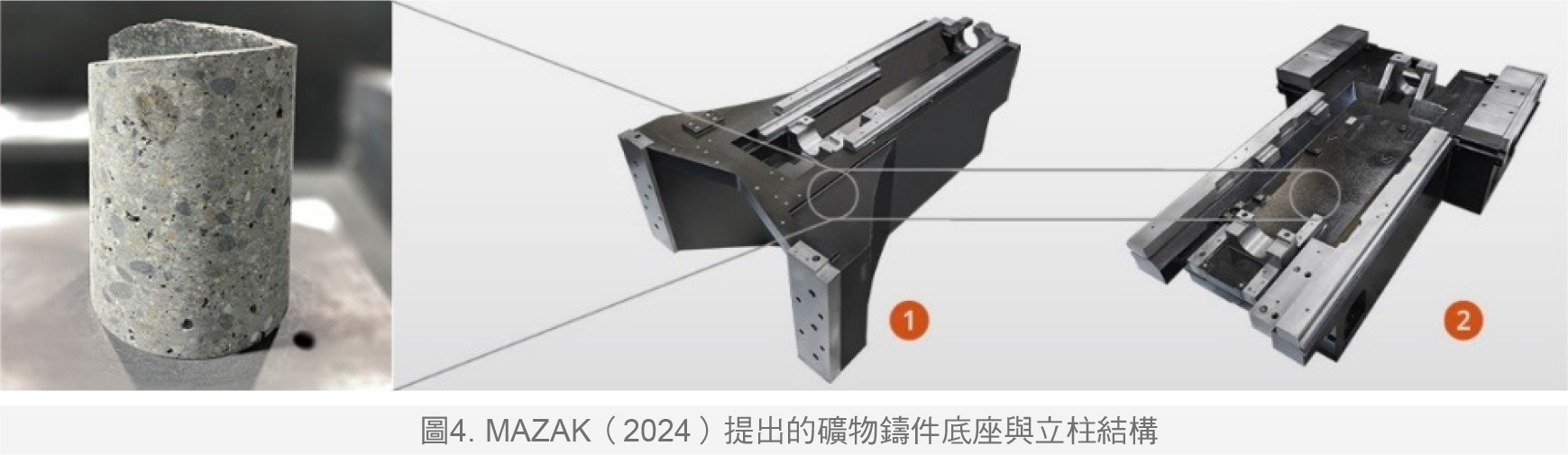

在新兴材料导入方面,复合材料(如碳纤维、矿物铸件)因具高比强度、高阻尼性、热稳定性与低制造能耗…等优势,成为工具机轻量化的关键突破。在国际工具机结构材料的应用趋势上,碳纤维复材与矿物铸件正成为两大轻量化与高稳定性设计的重要方向,其中在2023年德国EMO展中,FOOKE公司发表搭载碳纤维主轴头座的ENDURA®700LINEAR,透过复材实现25%以上的质量减重,并嵌入传感器进行健康监控,成功提升定位精度与热稳定性[2];2025年北京展中,上海拓璞数控也同步推出全复合材料结构的龙门加工机,采用大面积碳纤结构来降低移动惯量并有效强化结构阻尼,提升高速加工与长时间切削的精度稳定性,成为中国高阶复材应用的突破案例;另一方面,矿物铸件也因具备高阻尼、低热传与稳定性佳…等特性,在高阶设备应用中开始受到瞩目,其中MAZAK于2024年JIMTOF展中发表的立式加工机VCN-460 HDCC即采用矿物铸件底座设计,有效抑制振动与热漂移,提升加工一致性;2025年北京展则可见多家中国厂商亦推出应用矿物铸件的工具机机型,反映出矿物铸件已逐渐成为中大型工具机结构升级的重要材料选项。整体而言,碳纤复材与矿物铸件技术的国际应用正同步发展,各具特性,亦展现未来高性能工具机结构设计的多元路径。

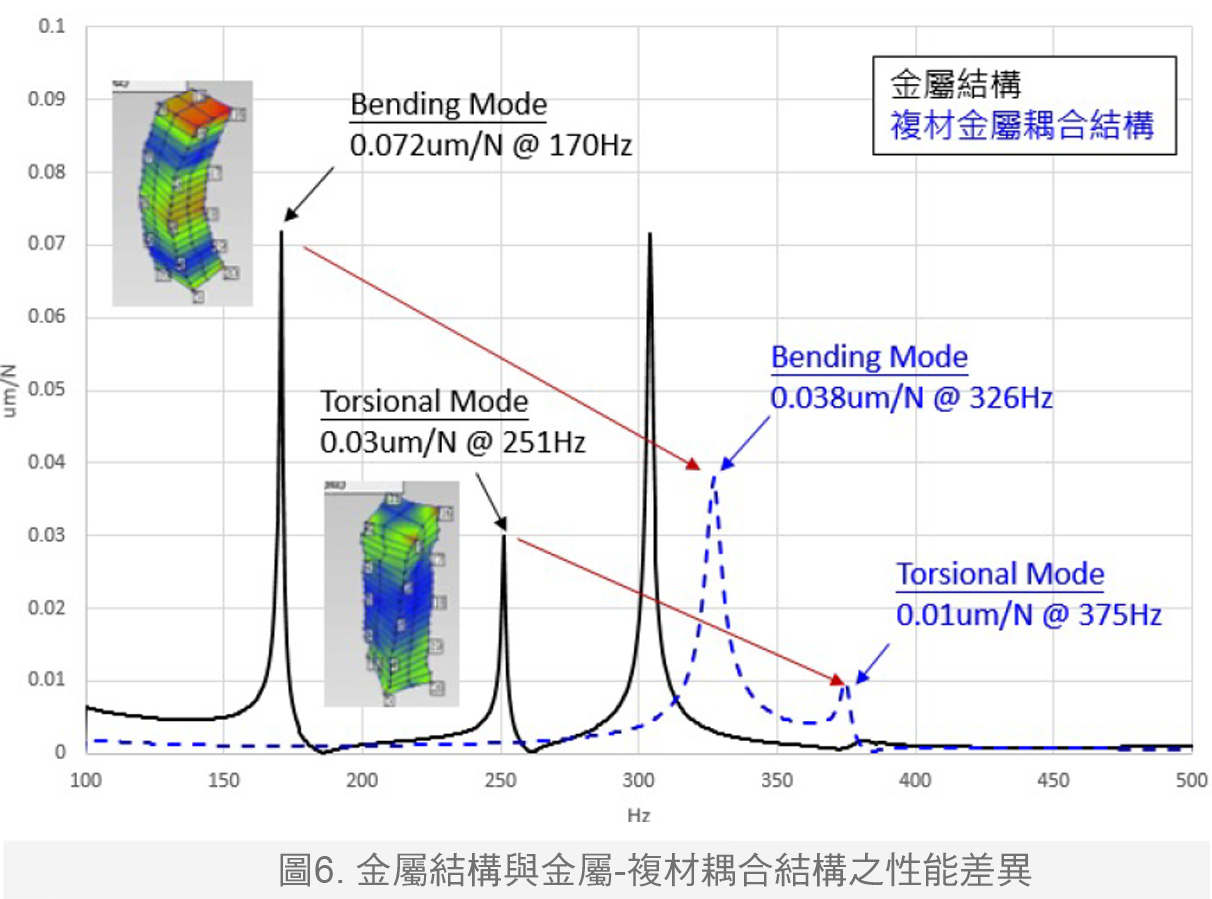

本文在新兴材料导入应用中也进一步结合金属骨架与碳纤维复材,进行头座异质结构设计,搭配CAE仿真分析,在刚性指标达标下实现20%的重量减轻,第一组弯曲模态自然频率提升91%(由170Hz提升至326Hz),阻尼比更可提升3倍(0.165% →0.513%),证明其优异的机械性质,并藉由模块化设计导入产线,证明结构轻量化不仅可有效节能、提升动态响应与控制精度,更具备可规模化推广潜力,为下一代智能工具机奠定高效节能之基础。

伺服控制与结构响应整合设计技术

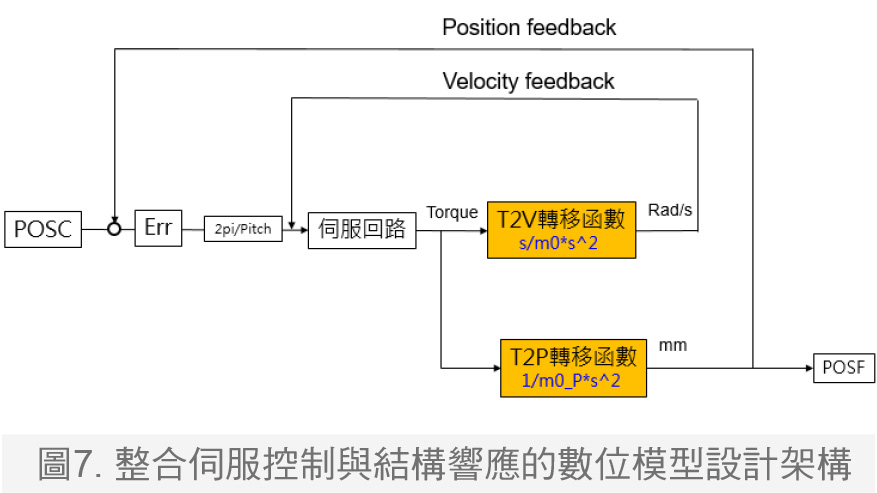

工具机作为典型的机电整合系统,结构设计与控制性能密不可分,传统设计多着重于静态与动态刚性,然而随着高阶加工需求提升,如何整合伺服控制系统与结构响应,成为提高系统整体性能的关键,Zaeh等人[3]、Kim等人[4]与Van Brussel等人[5]均结合了有限元素分析、多体动力学仿真与控制软件做软件的技术整合,并仿真工具机的动态特性,本文提出一套整合伺服控制与结构响应的数字模型设计架构,可于机台设计初期即进行控制模型与机械模型之耦合分析,提升系统在实际加工中的动态行为预测准确性。

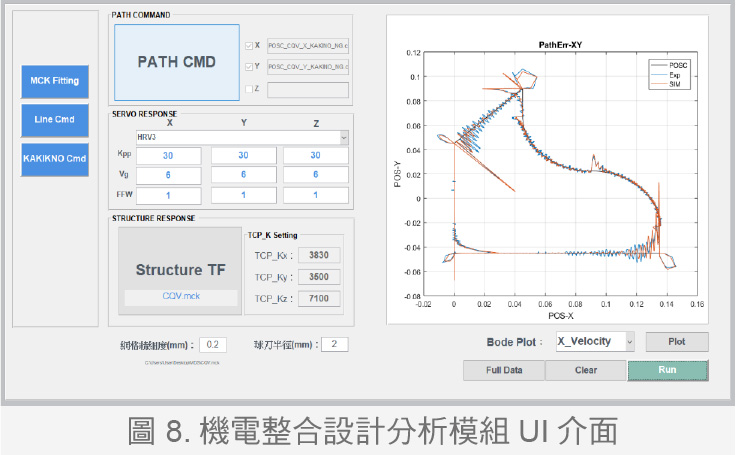

该技术透过CAE建构机械结构的等效动态响应模型(包含刚性、阻尼与质量参数),再与伺服控制回路(位置、速度与电流控制)进行连结,仿真真实加工时伺服命令对结构运动精度的影响,设计人员可依据不同加速度、伺服增益与控制滤波器…等设定,分析机台在时域与频域下的响应行为,进一步进行结构强化或参数优化。举例来说当进给加速度设定过高,可能激发结构共振与动态误差,透过仿真可提前分析性能瓶颈,避免试制失败或反复改版导致开发成本增加,该技术亦支持尚未实体制造的机型开发,可利用CAD模型先行建立结构响应函数,提早于设计时间介入伺服与结构的匹配优化,与2022年FANUC CNC GUIDE2所提供的伺服参数仿真功能相较[6],本文模型除可处理现有机台设备的回授讯号,也可结合CAE环境模拟开发中的设计,对于高客制机种开发更具弹性。综合而言,整合控制与结构的数字分析不仅可大幅缩短试加工与调机时间,也可精准掌握加工质量对应之设计关键,成为智慧工具机设计中不可或缺的关键技术。

-與時域(-右)-分析結果.jpg)

结论

本文针对工具机智慧化与数字化设计技术进行系统性说明,重点聚焦于三大核心技术:传动系统最适化设计、结构轻量化设计与伺服控制与结构响应整合。其中传动系统部分透过螺杆、马达与轴承等组件的匹配计算,建立可快速反应负载与进给需求的智能选型模块;在结构设计方面,则结合拓朴优化与新兴材料应用技术,实现高刚性与低能耗并存的绿色工具机目标;而伺服控制整合设计则将结构响应纳入控制回路分析,建构可预测加工精度与动态行为的数字双生模型,提升整体系统表现。

本文提出智慧化设计在提升台湾工具机产业研发能量中的关键价值,未来工具机开发将不再仅是单一模块的优化,而是从设计初期即导入机电整合与数字仿真技术,以因应高阶专用机的精密加工需求,强化全球市场竞争力并促进产业永续发展。

志谢

感谢经济部技术司绿智能工具机关键技术开发计划-工具机低能耗轻量化结构设计与应用验证技术 (计划编号Q368C12100)的支持,使本计划得以顺利进行,特此致上感谢之意。

参考文献:

[1] 上银滚珠螺杆计算手册,http://hiwinsh.com/upload/1513820237_.pdf

[2] H.Christian Möhring., Intelligent lightweight structures for hybrid machine tools. Production Engineering, 2020. 14: p.583-600.

[3] Zaeh, M. F., and T. Baudisch. "Simulation environment for designing the dy-namic motion behaviour of the mechatronic system machine tool." Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 217.7 (2003): 1031-1035.

[4] Kim, Min-Seok, and Sung-Chong Chung. "Integrated design methodology of ball-screw driven servomechanisms with discrete controllers. Part I: Modelling and performance analysis." Mechatronics 16.8 (2006): 491-502.

[5] Van Brussel, Hendrik, et al. "Towards a mechatronic compiler." Mechatronics, IEEE/ASME Transactions on 6.1(2001): 90-105. [6] https://www.fanuc.co.jp/en/product/new_product/2022/202206_cncguide2.html ,FANUC CNC GUIDE 2 功能