全球暖化是現今世界面臨的重要環境議題,本文將探索工具機的節能技術發展情況,包含主系統及周邊系統模組的節能技術,以掌握現有相關技術與未來的發展趨勢,提供產業的技術發展方向。

2022年7月國際貨幣基金組織(IMF)下修全球國內生產毛額(GDP)成長預測至3.6% 且對2023年全球GDP成長預測由3.8%下修至3.6%,美國、中國、歐洲三大經濟體同時出現成長放緩跡象,許多國家深受通貨膨脹影響,歐美升息欲抵抗通膨,加上 2月開打的烏俄戰爭未歇、疫情持續發酵,讓全球經濟景氣復甦增添更多變數,對出口導向的臺灣來說,將產生相當程度的影響。

2015年通過的氣候協議—巴黎協定,期望能降低全球暖化的趨勢,加上各國減碳政策推動下,促使全球加速在2050年達到淨零碳排的目標,因此近幾年全球掀起一股淨零碳排風潮, 2021年7月歐盟公布碳邊境調整機制(CBAM)與2023年啟動碳邊境調整機制,2026年開始課徵關稅,碳稅的徵收也是未來各國減碳的重要經濟手段,國家發展委員會也在2022年3月提出「臺灣2050淨零排放路徑」,規劃我國至2050年前的淨零軌跡與行動路徑,促進關鍵領域的技術、研究與創新,引導產業綠色轉型。

本文探討目前節能技術發展,透過國外技術案例概述工具機主系統及周邊系統的節能技術,未來能藉由法人、學校及產業間共同合作,深耕節能技術以提升產業競爭力。

工具機設備依能耗可區分為兩大類:1.主系統:例如主軸、旋轉軸及進給系統等動力源,能耗主要受切削功率影響,因此節能技術是以提升加工效率來縮短時間,達到降低能耗。2.周邊系統:例如空壓、油壓、冷卻機及切削液等動力源,不受切削功率的影響,但其功率的消耗與製程時間成正比,因此周邊系統的節能技術即為縮短周邊系統的運轉時間。

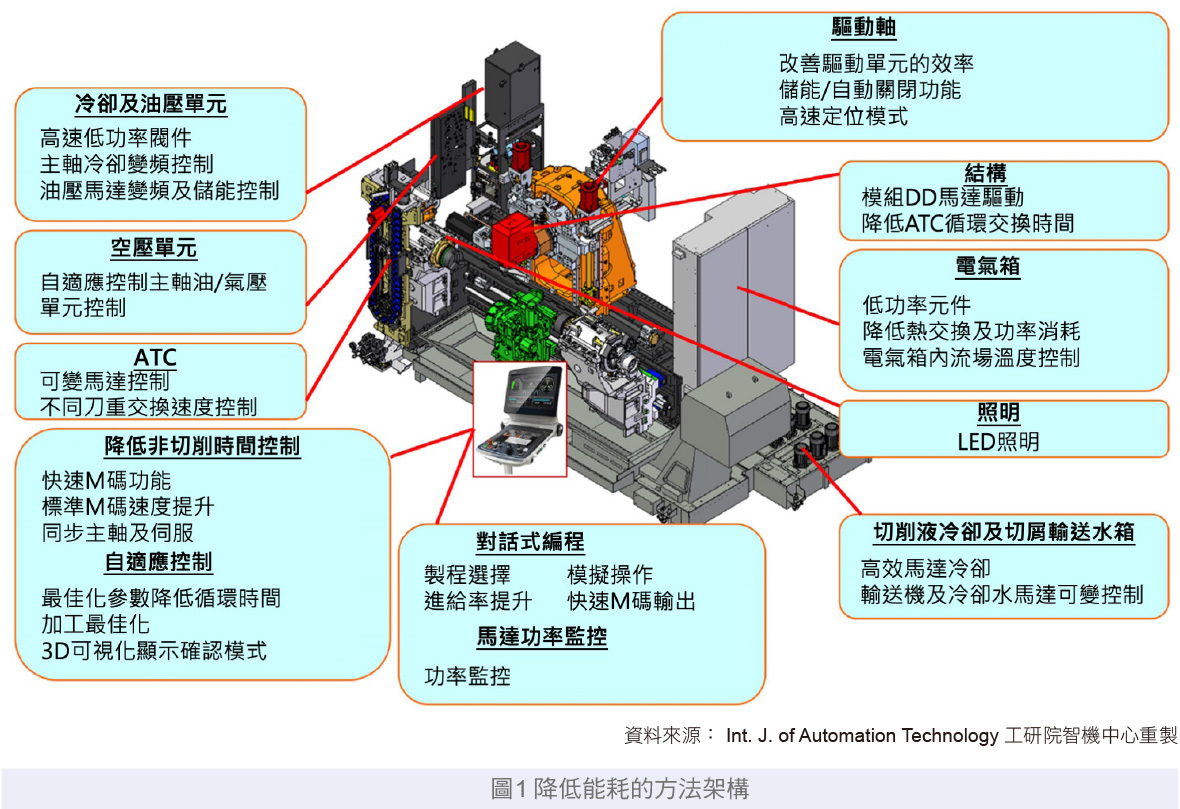

圖1為DMG MORI所提出降低能耗的方法架構,透過切削條件優化及控制功能兩種面向,提高機台加工效率及能源使用率[1]。

透過切削條件優化進行節能,適當的調整切削條件如轉速、進給速度或切深等,例如當提高主軸轉速與進給率可有效地縮短加工時間,進而達到節省能源消耗之目的,目前有許多研究皆針對工具機加工的碳排進行建模,並給予適當的邊界條件設定,以找到同時能夠保有品質以及加工率下最佳的加工參數設置。

透過控制的手段也可以降低能源消耗,如降低運轉週期、功率控制以及停機時間管理等都會影響到機台之能耗,部分能源在主軸或者進給軸的加減速或定位當中消耗掉,若透過將主軸加減速搭配進給軸的快速移動同 步進行,則有機會將能源消耗降低10%。

一般工具機在待機狀態也會持續地耗能,根據DMG MORI統計並監控10,000台工具機,當中平均上電時間為268時/月,而平均運轉的時間僅有150時/月,相當於有118小時的時間為待機狀態,當機台處於停止狀態,則表示不需要冷卻機、捲屑機、伺服馬達或者顯示螢幕等持續運作,即可透過控制的方式,將待機過程中不需要使用之設備關閉電源,根據不同的機型則有不一樣之效果。

冷卻系統與液壓單元為工具機節能之關鍵周邊設備,過去已有許多學者在這上面進行研究,例如透過數值方式將冷卻系統的能耗可視化進行監控,Moria等人[2]利用壓縮機變頻器結合ON-OFF控制方式,能在精度允許的條件下有效的降低能源的損耗,工研院智機中心過去執行結構熱穩定技術,利用外循環冷卻變頻馬達可變流量及溫度的控制,改善熱穩定時間以減少暖機時間縮短加工時間。

液壓系統透過變頻器將能源使用效率最佳化或以蓄壓器的儲能效果進行節能,國際油 壓系統廠HYDAC採用間接式的工作循環結合插式閥零洩漏的方式達到最大的節能效果,且此系統體積相較於傳統油壓系統小,國際 大廠MAKINO將刀具主軸打刀缸電動化以節省油壓單元的使用,其他周邊系統國際大廠的作法將開關門所使用的氣壓缸以電動化取代氣壓驅動,油壓夾頭以馬達及減速機構驅動取代油壓單元的使用,上述於技術上均以電動化取代油壓及氣壓驅動的方式,成本會隨之增加,但長時間來看若能有效的達到減碳效果,是可以朝這方向去發展,畢竟設備的減碳並不是僅單一次系統的改善就會有明顯的效果。

DMG MORI 監控在24小時運轉的機台當中,冷卻機所消耗的能源佔總耗能的60%,因此透過壓力感測器進行壓力訊號回饋以變頻的方式調整冷卻液的壓力,以此切削為例,鋁材的深孔加工往往需要高壓冷卻切削液進行降溫,帶走切屑的同時也帶走因切削所產生的熱能,而常見的冷卻系統規格為 5.5 kW、7 MPa,DMG MORI透過實際加工試驗,並以切削動力計進行動態切削力的量 測,加工目標為長64 mm直徑3.2 mm的孔,加工條件設定主軸轉速8000 rpm進給率為0.2 mm/rev,分別使用三種壓力條件進行冷卻潤滑,(1)1.5 MPa、(2)3.5 MPa、(3)6.5 MPa,實際切削所測得的結果分別為,(1)192N、(2)165N、(3)192N,其中(1)是由於切削殘留阻塞,(3)則是因為壓力過大導致切削負荷增加,因此(2)為相對較佳的切削條件設置,如此一來即可將原本5.5 kW之泵降至3.7 kW,且切削冷卻壓力可以透過變頻器根據壓力回授訊號降至4 MPa,即可有效降低能源消耗37%。

切削液主要的功能為帶走切屑以及降溫帶走工件與刀具表面之熱能,其由M碼進行控制切換,但大部分的時間皆為開啟的狀態,且往往選用較大的泵以確保可以適用於重切削或者輕切削,但若不同切削狀態都以相同的冷卻條件,則會造成不必要的能源消耗,因此透過變頻器的調變,將不同的切削狀態對應不同的冷卻條件可大幅降低能源消耗。 舉例來說,當重切削時設定55 Hz的頻率進行冷卻,可帶走較大的切屑,但對於輕切削來說,就會是一個過度設計的規格,因此降低其頻率設定40 Hz作為輕切削的冷卻條件,即可透過變頻器進行調節,根據實驗結果可降低40-53%之能耗。

透過NTX2000車銑複合進行實際切削測試,並以同步加減速、降低待機能耗以及變頻冷卻液供給,分別對應的是降低切削週期功能、高速M功能以及高速ATC功能,透過以上三種功能,可有效將能耗降低17%,同樣的也透過立式車床中進行驗證,並且亦可降低17-18%之能耗。

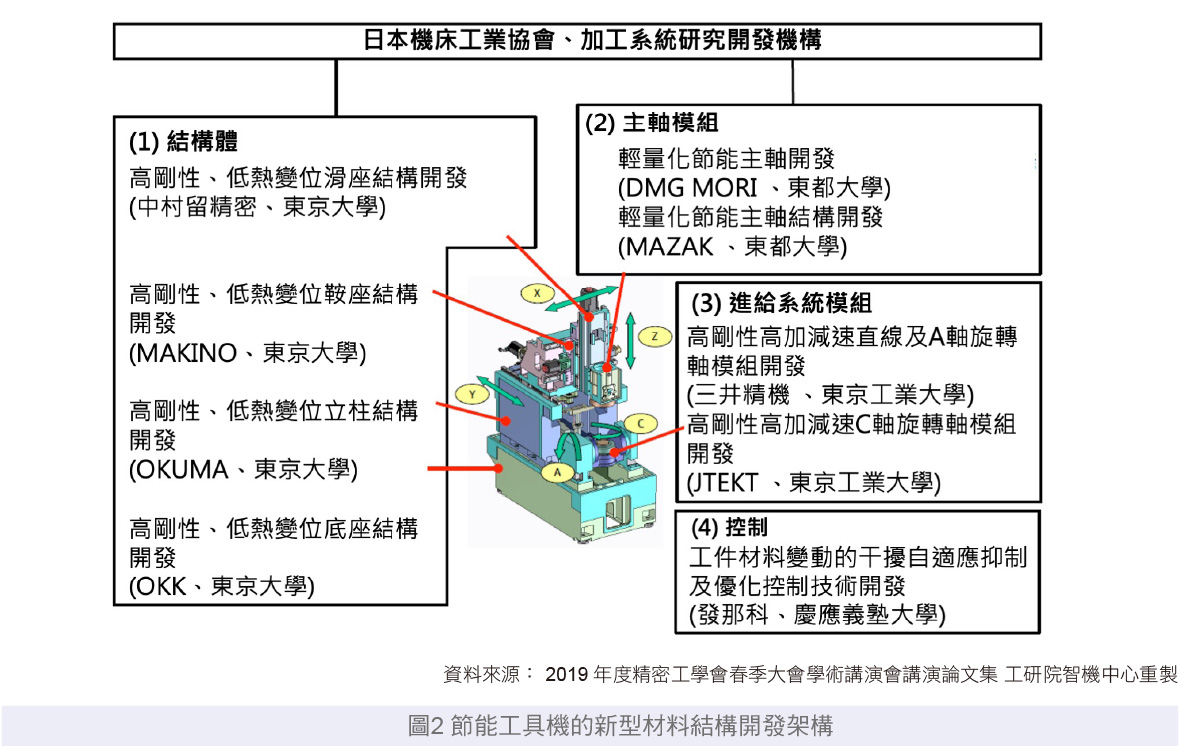

自2000年以來日本工具機實施降低能耗的策略,其改善的幅度逐漸趨近平緩,因此藉由9家工具機廠與4家大學共同合作節能工具機的新型材料結構的研究開發如圖2所示,許熟珍[3]及杉田直彦等人[4]利用CFRP材質,應用在工具機結構上,以減輕移動件的質量及慣性,提高加速度性能50%以降低24%的能源損耗,使機台於怠速停機狀態下熱變位維持10 μm以下。

據統計,工具機加工時約有40~70%的誤差是由熱變位所導致,熱誤差問題已是工具機技術邁向國際水準所必需解決的重要課題,國內結構優化技術已達一定純熟程度,分析過程僅考慮動態及靜態剛性,較少將熱作為分析參考,主要因機台結構、冷卻系統、環境溫度,以及工具機內部運轉的發熱元件等因素,與結構複雜的交互作用下,邊界條件的建立不周全,亦無法準確的分析,建立多重物理耦合的工具機熱變形分析模型,運用多重物理耦合分析,並結合實驗建立邊界條件資料庫,針對工具機結構及關鍵模組進行設計,透過學理方法來提升結構穩定,減少機台熱源生成,使機台結構低熱變位也是降低能耗的一個方法。

產業因應全球淨零碳排推動需面臨轉型問題:隨歐盟ErP的發佈為節能而強制執行的法規,防止不同國家的產品環保性能的法律成為歐盟內部的貿易保障,因此提高產品品質及環境保護,以限制不符合法規的產品進入歐盟市場,加上碳稅的徵收影響下,企業營運未達減碳要求,造成營運成本增加,直接影響產品的競爭力,因此工具機節能技術發展已是未來產業技術提升的重點之一,節能技術的投資對產業長遠來看是提高利潤的手段,未來能藉由政府的推動結合產學研的計畫執行下,以加速產業升級。

DMG MORI是工具機產業實現零碳的先驅,其提出3大作法:綠色工具機(Green Machine)、綠色模式(Green Mode)、綠色技術(Green Tech),由原材料採購、設計、製造、產品包裝、物流運輸的產品生命週期,完整規劃供應鏈的減碳作業。因應節能減碳趨勢,國內工研院智機中心也以工具機數位雙生平台,透過數位雙生協作機制,以製程、整機、控制數位雙生進行工具機雙生虛實控制與智慧節能調控技術。與DMG MORI相同,依規劃、準備、生產、監控、服務等5大製程規劃相對應的應用服務軟體,提供最適化綠色智慧製造技術。

節能技術涵蓋廣泛,以整機設備開發的技術角度來看,國外大廠將創新材料應用於結構輕量化及低熱變位需求以達節能的目的,近幾年也已建立節能技術於水箱、輸送機、油壓單元、氣壓單元、潤滑單元及相關標準件等週邊系統上,因此主結構系統及週邊系統是現今產業發展的技術趨勢,工研院智機中心未來也會持續朝工具機節能技術深入研究與探討,協助廠商建立相關基礎技術,以提升技術能量接軌國際市場。

參考文獻

[1] M. Fujishima, H. Shimanoe, and M. Mori, “Reducing the energy consumption of machine tools,” Int. J. of Automation Technology 11(4), 601-607, 2017.

[2] K. Moria, B. Bergmannc, D. Konoa, B. Denkenac, and A. Matsubaraa, “Energy efficiency improvement of machine tool spindle cooling system with on–off control,” CIRP Journal of Manufacturing Science and Technology 25, 14–21, 2019.

[3] 許熟珍,“日本工具機節能技術實現碳中和的現狀”,機械資訊786期,2022。

[4] 杉田直彦,吉岡勇人,柿沼康弘,河野大輔,“新構造材料適用省エネ型工作機械の研究開発”,2019 年度精密工学会春季大会学術講演会講演論文集,211-212。