大量生產件、定期批量產製件或定期更換 零件之品檢方式,萬萬不可便宜行事,錯用 其庫存配合件做套量驗收,宜採用經正式設 計之檢具藍圖,製作檢具執行套量,再搭配 定量抽驗做尺碼量測,記錄數值,才能完成檢測程序。

文 ◆ 陳銘德

有些企業公司可能長時間以來採用不正 確之作法,對定期更換件或分批交貨件之驗 收,採取前一批經尺碼量測合格之庫存件當 作檢測新零件之工具,可能發生於由設計工 程師找出原圖發工製作,待製作加工完成後,送到品檢部門檢測時,順便交付庫存組 配件給品檢部門,做為檢測依據之工具,甚 至要求縮短品檢時程,因為趕時間組配用, 這種做法是嚴重錯誤,期期不可,更離譜的 是指示品檢員將零件直接往藍圖套上比對, 只憑肉眼檢視即可之荒謬要求,還振振有 詞,自誇已經沿用好幾批或好幾年,後續組 配均沒問題,無干涉現象,積非成是,學歷 愈高,愈可悲、可怕,是學校教育脫節,或 是個人其他特殊考量之問題。

嚴重迷失錯誤是零件經尺碼量測合格, 只代表該件之尺寸與形狀均落在設計圖之公差區內,並不能代表位置是否正確,更不 知公差偏向趨大、趨小或偏斜。例如孔徑 合格,但位置不正確,後續組配必然造成組 合件偏移,影響後續組件更大之偏斜,導致 無法組裝成產品之嚴重瑕疵,而位置不正確主要是設計圖之基準未標註或不明確,造成 從設計、製作加工、檢測等部門各自解讀不 一致,堅持己見,爭議不斷,徒耗損時間成 本。企業經營對人員管理也是同樣道理,找 到對的人,也要擺到正確位置,才能人盡其 才,分工合作,貢獻發揮所長。

另外;將零件直接放在藍圖上用肉眼比對 之作法,更是不可思議,如遇到多曲線(面) 之零件(齒輪),輪廓儀才可能用上,與藍 圖作比對。一百多年來發展各式量具與儀 具,就是彌補眼力看不出偏差量,不論卡尺 (caliper)、分釐卡(micrometer)、缸內徑規、 高度規等,均具高精度又耐用之特質,近 年來又紛紛附加數位錶,協助初學者快速辨 識讀出,3D量床(3 dimensions coordinate measuring machine 3D CMM)更提供零件只 要一次固定後,就可量到飽之便利性,減少 多次轉換儀具就需再夾持固定之麻煩與基準偏移累積之困擾。

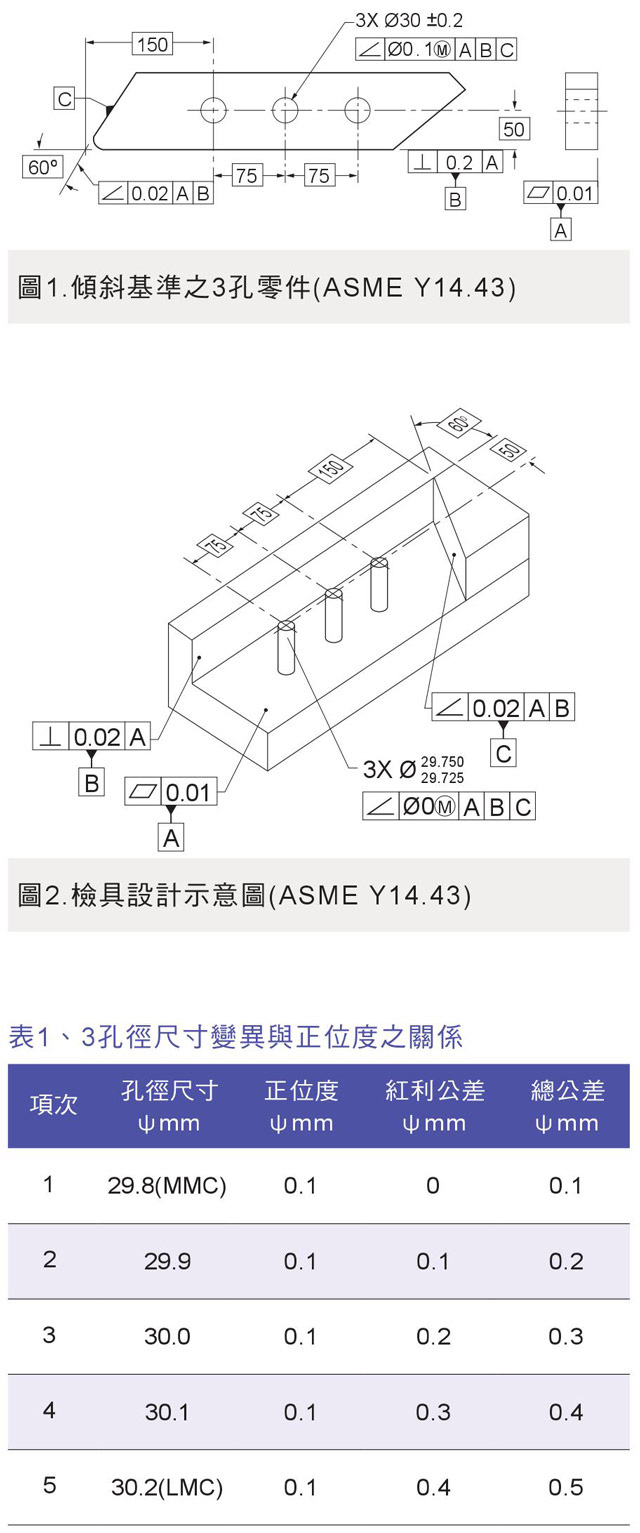

附圖1為有一3孔零件其孔徑為ψ30±0.2 mm,對第一基準A、第二基準B及第三基準C 之狀況下,3孔徑其正位度於最大材料情況(最 多留料情況 Maximum material condition MMC )時為ψ0.1 mm,孔心距之基準尺寸(Basic dimension BASIC,BSC)為 75 mm。取底面 作為第一基準A,其平面度為0.1 mm。第二 基準B面為距離3孔心垂直方向為基準尺寸 50 mm,垂直於第一基準A,其垂直度為0.2mm。第三基準C則垂直於基準A及B,並對 基準B做 60°之傾斜,其傾斜度為0.2 mm。 3孔之孔心距離基準B為 75 mm,第一孔心 距離基準B與基準C之交點為 150 mm。因係大量產製件,值得採用功能檢具(Functional gauge),只需一般人力程度之品檢員進行套 量即可,以節省高階品檢人力檢測負荷,又 可達到快速有效兼具確保後續組配線能順暢組裝。

3孔徑尺寸變異與正位度公差之變化如附表 1,當孔徑加工尺寸於最大材料情況時(ψ29.8 mm),其正位度為ψ0.1 mm,如孔徑偏離最 大材料情況時,其正位度可隨之變大,最大可 達ψ0.5 mm(孔徑為ψ30.2 mm LMC)。

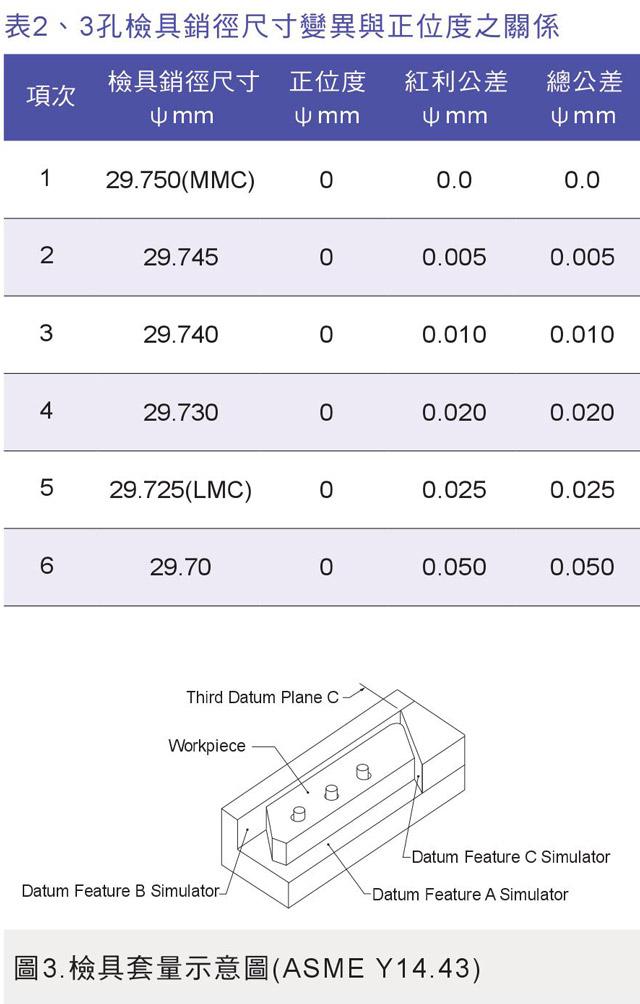

附圖2為3孔零件之檢具設計與製作公差 示意圖,第一模擬基準A,其平面度為0.01 mm,基準面之長與寬應比零件稍大些。第二 模擬基準B面垂直於第一模擬基準A,且比零 件之厚度稍高一些,其垂直度為0.02 mm。 而第三模擬基準C則對模擬基準A垂直及對 模擬基準B做 60°之傾斜,傾斜度為0.02 mm。3孔之孔心距離模擬基準B為 50 mm, 第一孔心距離模擬基準B與模擬基準C之交 點為 150 mm,值得學習最關鍵技術為檢具 銷徑尺寸與幾何公差設計思維。附圖2顯示 銷徑為 Ø mm,對第一模擬基準A、第 二模擬基準B及第三模擬基準C之狀況下, 3支銷徑其正位度於最大材料情況(MMC )時為0,孔心距之基準尺寸為 75 mm。依 ASME Y14.43與ASME Y14.5M之規範,3孔 徑之虛擬情況(可達情況,實效情況,Virtual condition,VC)為ψ29.70 mm,即製作銷 徑之下限,而其上限尺寸為ψ29.75 mm, 於對第一模擬基準A、第二模擬基準B及第三 模擬基準C之狀況下,3孔徑其正位度於最大 材料情況( )時為0。係因考量檢具製作人 員之誤差(銷徑之尺寸公差、位置公差及耐磨 耗量)概取三種合計約5~10%,本例銷徑依ASME Y14.43規範採取更精密之ψ29.725 mm~ψ29.750 mm,其正位度於最大材料情 況(MMC )時為0,延長檢具之使用壽命。 3孔檢具銷徑尺寸變異與正位度之關係如附表 2。

附圖3為零件套在檢具之示意圖,銷徑長 度應比零件厚度長些,確認零件有完全碰到 檢具之第一模擬基準面A,同時亦應注意第 二、三模擬基準面接觸情況,如零件3孔可完 全穿透通過銷徑,則可確保後續組配順暢。

關於孔心距為基準尺寸 75 mm及距基準 B之 50 mm之精度應到何種地步,端賴孔心 之位置落點,如孔徑加工為ψ29.8 mm,則 其孔心需落於ψ0.1 mm區域內,當孔徑偏離達ψ30.2 mm時,其孔心需落於ψ0.5 mm區 域內即屬合格。採用基準尺寸同時也避免傳 統之尺寸公差,造成累積誤差之困擾,使孔 心位置更精確,提升零件品質,也掌控大量 生產件之合格率保證,代表減少不合格零件 數量。另外;基準尺寸也提供檢具設計明確有 力之數據與便利性,也降低高階品檢人力成 本,促使組配產線更順暢,相對增加企業公 司獲利之關鍵功臣。

大量產製零件之品檢,值得採用功能檢 具,而美國國家標準規範易懂易行,只用到 極簡之加、減、乘法而已,包含檢具製作 加工師傅之人員誤差,又兼具延長檢具使 用壽命,既科學又實務,國內機械產業不妨 接觸、學習、活用,尤其大量組裝業之治具 (Fixture)設計製作亦適用,最重要是可與原 廠使用共同語言溝通,縮短技術落差,更亦 獲得信任,進而委託更多訂單,增加企業公司獲利。

參考文獻:

1. Lowell W. Foster, Modern Geometric Dimensioning and Tolerancing with Workbook Section 2, 1982.

2. ASME /ANSI Y14.5M, Dimensioning and Tolerancing, An international standard, 1994/2009.

3. JIS B0023, Maximum material requirement and least material requirement, 1996.

4. ASME Y14.43, Dimensioning and Tolerancing Principles for Gages and Fixtures, 2011.

5. ISO 1101, Geometric tolerancing- Tolerances of form, orientation, location and run-out, 2012.