JIMTOF 2018以人工智慧、工業物聯網、自動駕駛、電動車的製造應用議題支撐「接軌未來, 技術大樹」為主題 ,以「連結」各項技術為軸線達到技術串連,就像一顆承載各式科技的大樹彼 此「互聯」,本文將與讀者分享關於日本工作機械展覽在智慧生產相關領域技術發展現況。

文 ◆ 精密機械研究發展中心 李宛玲

JIMTOF 2018 展出規模全球第三

第 2 9 屆「日本國際工具機展 ( J I M T O F 2018)」於11月1日至6日在東京國際展示中心 (Tokyo Big Sight)舉行,展出面積達到4萬9500 平方公尺,參展家數達1,085家,參觀人數超過 15萬人次,展出規模是全球第3大。此次展區 共分為東、西兩館,東館展出以工具機整機為 主,包括成型機工具機以及精密量測儀器、光 學量測儀器、控制裝置及相關軟體以及其他週 邊設備等。西館則以工具機零組件為主,展出 內容含工具機零組件、鑽石/CBN工具、砂輪、齒輪裝置等。

今年台灣共有79家包括工具機整機廠與零組 件業者一同參展,其中以上銀科技最為浩大, 在西館展區中展現台灣大廠氣勢,吸引眾多國 際與會者駐足參觀。今年透過外貿協會則是改 打團體戰,攜手台灣33家工具機業者在東館展 區中以「台灣館」方式亮相,由東台、高明、 慶鴻、高聖等業者打頭陣,在會場內也僅有台 灣業者在海外參展廠商中獨立自成一館。其 中,72家廠商超過300台機台於共同工業物聯 網平台連接(如圖1),展現製造加工可視化、可 追溯性、預防故障等介面,實現工業4.0第一階 段大規模機台關鍵數據搜集及初步分析,顯示 工具機及零組件市場正朝向與感測器及人工智 慧運算分析的部分發展。

無論是日本或台灣皆面臨少子高齡化出生率 下降現象日趨明顯,如何提高生產效率以及如 何在沒有人員介入的情況下從事生產,本屆 JIMTOF可尋求相關的解決方案,此次參訪內容 以智慧工廠為觀察主軸將分為5個子項目說明。

設備聯網應用框架

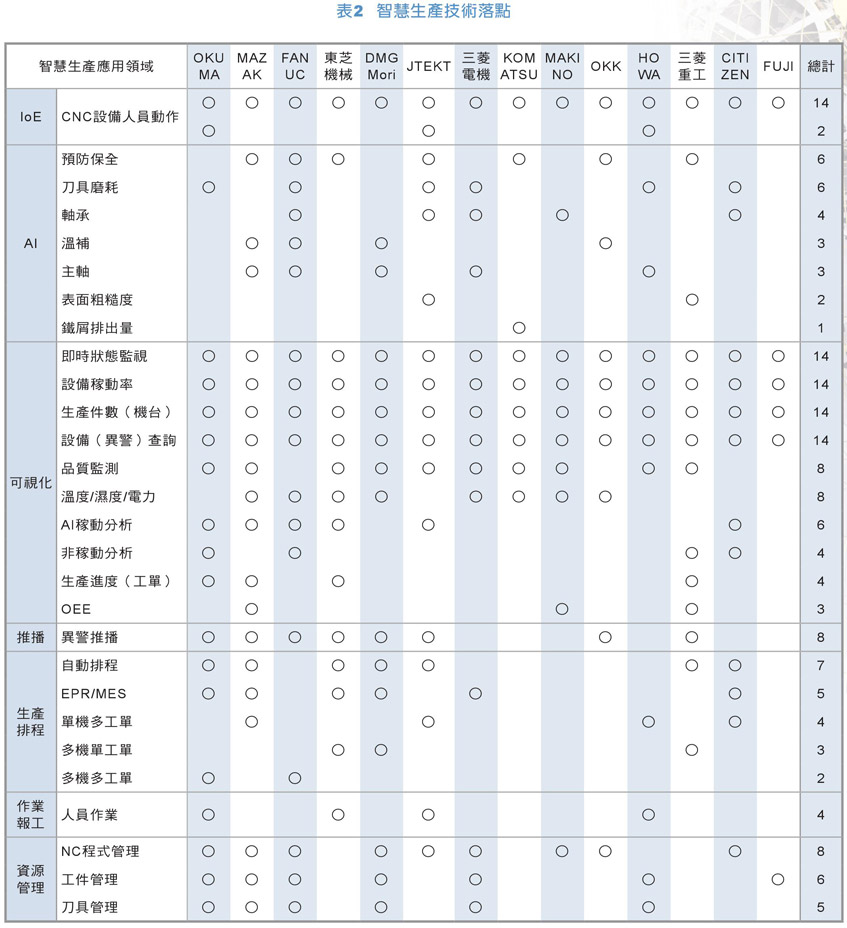

各家工具機設備於聯網後呈現百家爭鳴時 代,各式各樣機台資訊經由MT Connect、 OPC UA、SLMP或其他通訊方式將資料傳送 至邊界端(Edge),並提供各種邊界運算與雲 平台功能,於Edge端亦有人工智慧(Artificial Intelligence, AI)技術應用的服務,於雲平台 提供開發者可裝載多元化服務功能提升產品價值,並於Cloud端提供各式功能便於使用者購買 使用,其整體框架如圖2所示。

換言之,管理者可於Edge端主動詢問即時設 備狀態與設備稼動率等資訊,亦從Cloud端透過 異常警訊(簡稱:異警)推播被動告知設備異常狀 況。

IoT/IoE應用現況

別於以往展覽皆提倡IoT(Internet of Thing)技 術應用為主流,此次展覽數家廠商呼應日本政 府社會5.0政策(如圖3)發展提出IoE(Internet of Everything)等相關應用,起因於少子化與老齡 化社會導致投入職場人數未來將逐年遞減,勢 必對產業造成衝擊。若能透過IoE技術把人員稼動狀態亦納入評估與改善,並記錄不同產線或 組織共同解決問題的手法以利提升整體生產效 能。換言之,不僅僅對設備或機台進行監測, 對人員能力的訓練與提升技能亦同,藉此改善 就業人口減少的風險。

其中,各家工具機製造商皆提供各自的系統 與資訊擷取盒(簡稱:box)供使用者,以便將設備 聯網並蒐集資訊後進行各種應用,此外部分廠 商亦會同第三方單位透過非Box的方式取得資料 或進行其他應用,蒐集資料彙整如表1所示。

其中,此屆展覽受到萬眾矚目IoT技術為Field System,及Edgecross平台由協會與多家企 業共推的軟體,故以下將針對此二部分詳加說明。

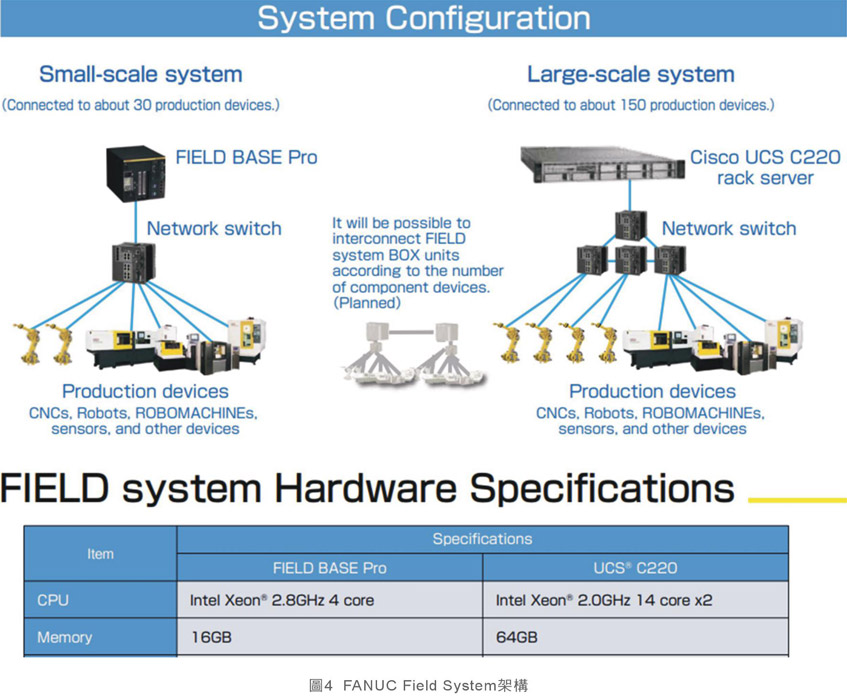

FANUC Field System

點強調Field System協助300台工作機械進行 現場連線,並展示多項已具體實現的AI技術, 將其導入至工具機以及機械手臂中,智慧機械 發展於此屆達到全新的里程碑。FANUC在IoT 展區特別著墨於MT-LINKi應用,MT-LINKi透 過網路連結技術應用於蒐集管理與可視化工廠 內各式機械設備的資訊,且不限用於FANUC CNC工具機,當周邊機械符合OPC通訊標準及 可連接與收集資訊,快速且高效能協助業者有 效掌握機台設備的稼動率表現(如圖4)。

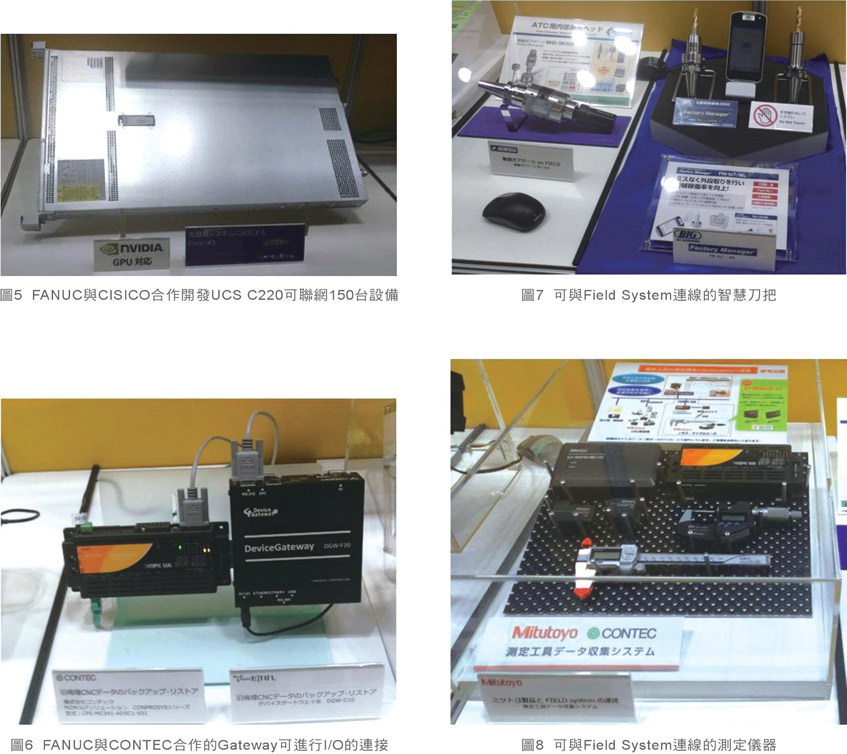

其次,FANUC亦提出更友善使用的控制器設 備,便於使用者操作及掌握的控制器與工具機 資訊,或是如何優化伺服系統可最大限度地減 少停機時間,以實踐更高的加工性能。此外, FANUC與CISICO攜手合作USC C220設備, 該設備可聯網數量為150台(圖5);而FANUC亦 與CONTEC合作開發Gateway設備,該設備可 進行I/O連接取得設備資訊(圖6)。除此之外, FANUC的Field System亦可與周邊設備或是儀器聯結以優化使用者工作效能,如(i) 圖7可 與Field System連線的智慧刀把、(ii) 圖8可與 Field System連線的量測儀器。

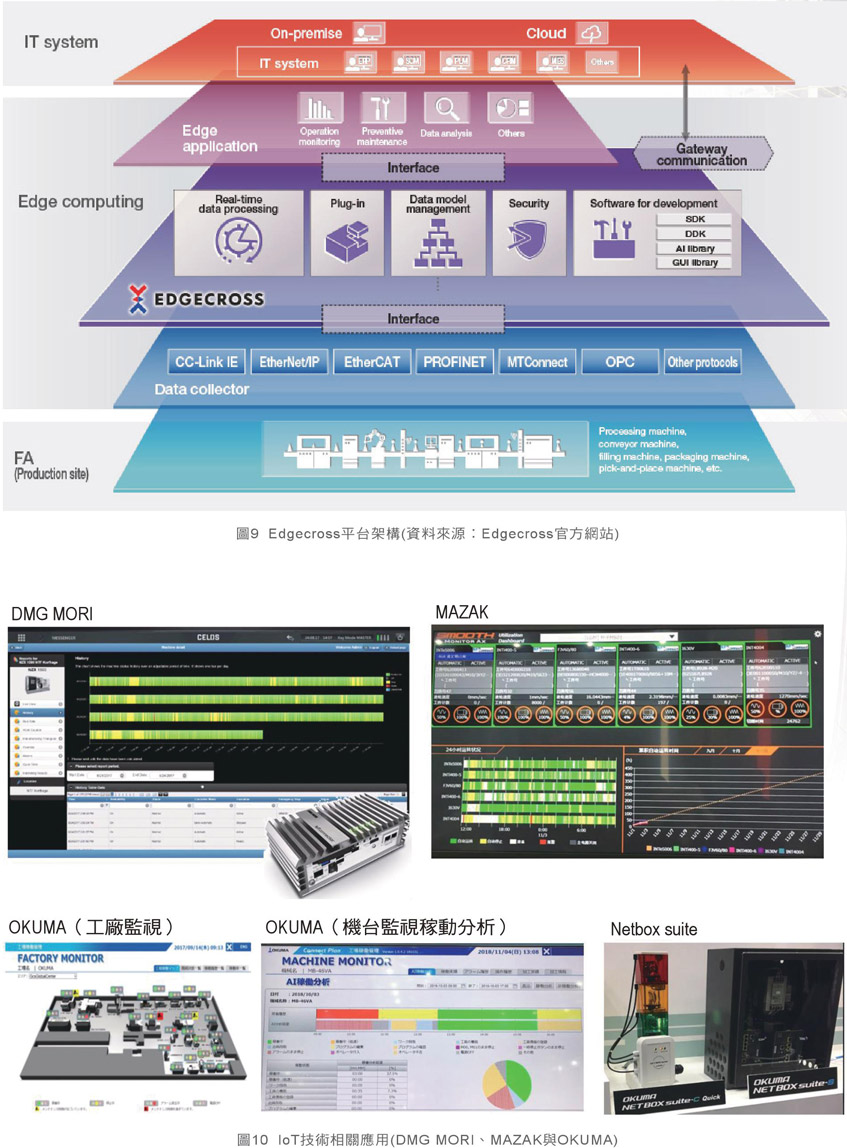

Edgecross

Edgecross協會主要由三菱電機、研華、歐姆 龍、日本電氣、日本IBM、日本甲骨文於2018 年2月共同創建,以制定平台規格及Edgecross 產品認證為主,主要實現工廠自動化(FA)與資 訊科技(IT)的串連及整合(如圖9),截至目前為 止只開放於日本設有公司與辦事處的廠商加入,預計明年協會窗口會擴及到歐美及亞洲地 區。

藉由Edgecross軟體平台,協會成員能夠輕鬆 實現FA與IT的整合,並以邊緣運算為基礎,加 速物聯網在智慧製造的應用。邊緣雲端技術可 以更快速收集、分析和使用製造現場的資料, 使用者並可透過此開放平台建立各種應用方案。

此外,其餘各家工具機製造商的IoT/IoE應用 發展如圖10、圖11與圖12所示,分別以工具機為主軸進行資訊擷取與彙整相關應用,例如: 機台稼動時序狀態、機台稼動率、機台即時狀 態、機台加工數量、與人員作業行為分析等。 首先,DMG MORI推出netBox作為載具並提供 即時監視機台功能,MAZAK提供Smart Box作 為連結機台的載體且亦提供產線機台即時監視 功能,OKUMA提供2種連線機台的方式分別為 Netbox suite-C與Netbox suite-S系列,其中 suite-C使用光感測器同步取得機台動作狀態, 可用於老舊機型的CNC設備,而suite-S可連接 新機型的CNC設備,同時OKUMA亦提供機台 即時監視功能,便於使用者即時掌握問題與快 速排除問題。

其中,MAKINO基於Field System作為底層 與設備溝通,於使用者操作介面別於iPMA模 組介面,而是另開發適合MAKINO機台的介 面。大鳥機工亦採用Field System作為底層, 並使用FANUC開發之iPMA作為介面,且併入 溫度、濕度與壓力等參數同時監視等可視化功 能。同時,Edgecross亦有超過百家企業使用 該平台,且該平台亦有提供機台即時監視介面 可有效掌握機台當下運作狀態、機台稼動履 歷、加工程式號碼、正在使用的刀號與生產工 件數量等狀態,例如: First技研與三菱重工皆採 用Edgecross作為底層與設備溝通,且使用者 操作介面亦採用Edgecross所提供的方案。此 外,東芝電機自行開發machiNet採用OPC UA 的通訊模式與設備端溝通,亦提供設備實際稼 動歷史查詢功能與各設備稼動率等統計參數供 使用者參考使用,如圖11所示。

此外,JTEKT於此次展覽提供3種擷取設備 狀態方式如圖12所示,(1) SignalHop採用光感 測器安裝於三色燈座並透過無線器發送訊號, 且架設接收器於資料取得設備端(例如:工業電 腦),同時提供可視化功能應用於行動裝置便於 使用者取得場域設備狀況,例如: 設備稼動履歷 表、線上設備即時稼動狀況等。(2) 使用者亦可 選擇使用Hawkeye-Light攝影機的方式取得機台或設備訊息,同步將資訊回傳至資料取得設 備端。(3) Link Box可直接取得設備狀態,他社 設備若能提供OPC UA的格式亦可透過此Box溝 通,可取得資訊含機器名稱、殘餘加工時間、 異常碼、加工程式、計畫產量與實際產量等資訊。

人工智慧技術應用現況

此屆展覽各家廠商皆於AI技術應用呈現百家 爭鳴的現象,其中,三菱電機於AI技術應用推 廣甚深。三菱電機所開發AI技術命名為Maisart 作為分享,該技術對準設備端與邊緣端智慧化 技術做為要點,目標可減少運算量配備至機器 端與邊緣端,搭載至機器邊緣的因應方法, 演算法具備低演算量化與省記憶體化,精簡AI 技術於演算能力不足的機器端與邊緣端展開運 作,三菱電機展場人員告知預兆診斷於刀具磨 耗方面採用非監督式學習之AI技術,換言之, 該系統可即插即用無需經過冗長的建模訓練。 此外,運用強化學習累積更多知識與見解提高 效率,並達到推斷原因與預兆診斷的功能,故 在深度學習的網路架構中,分析數據特徵時僅 留下重要的分枝,演算量會依分枝數量而不 同,而依據機器學習知識見解評估控制結果的 成功度,藉此減少更新控制參數的次數,以便 縮短學習時間。最終可運用大量數據的累積進 行大數據分析,進而提高時間序列數據分析的 效率與自動化最佳控制的能力。換言之,將正 常狀態所取得感測器輸出的子字串進行分割、 學習、分類,以減少檢測對象數據與正常數據 的比較計算量,藉以計算出波形相似度的時間 序列數據分析。

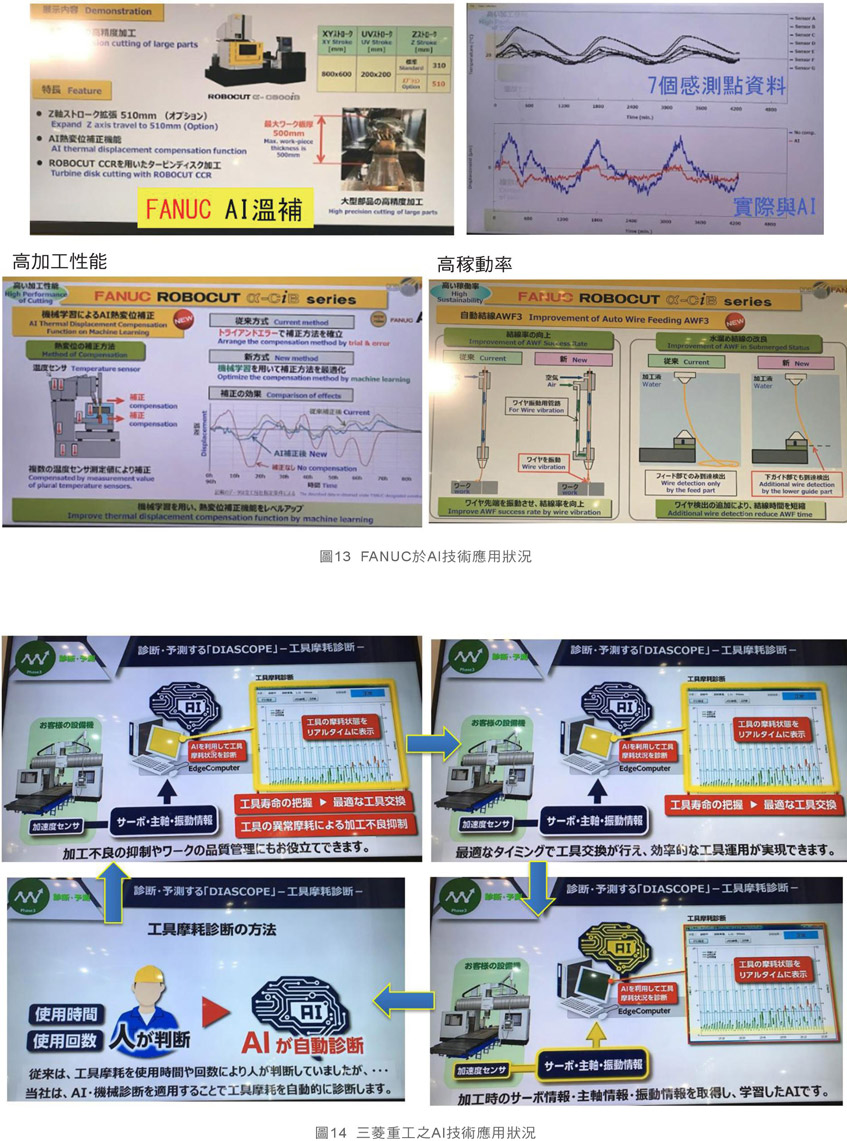

FANUC亦於此屆展覽推出AI技術相關應用, 例如: AI溫補、AI主軸與AI刀具預診等發展重 點,透過架設感測器接收溫度、振動、位移等 資訊進行建模後進行預診(如圖13)。其中,三 菱重工著眼於刀具預診分析之AI技術應用,透 過建模與實際加工訊號進行分析,藉此避免因刀具破損導致不良品,換言之,若能在刀具崩 裂或異常前協助操作人員提早獲知此狀況,便 可有效提升加工品良率(如圖14)。此外,DMG MORI亦發表AI溫補技術可應用於溫度8℃變異 的環境空間內,熱變位可控制於5μm以內。

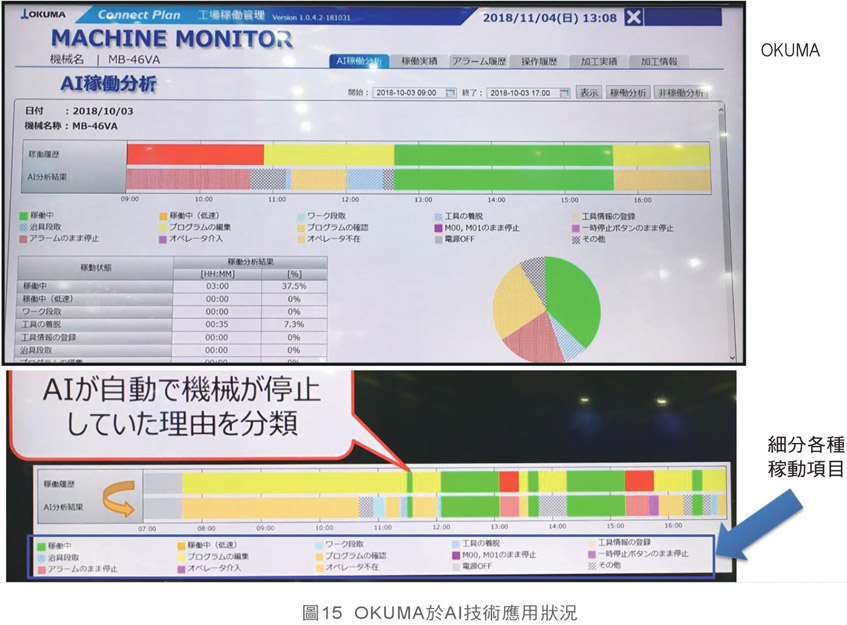

OKUMA亦有著墨於AI機械預診相關技術與應 用發表於OSP系列設備,其中,OKUMA特別 強調AI稼動率分析與非稼動率分析的功能(如圖 15),首先必須先細分各種稼動項目,例如: 運 轉中、低速運轉中、工件段取、更換刀具、刀 具資訊登錄、治具段取、加工程式編輯、確認 加工程式、暫時停止、警報停止、作業人員介 入、作業人員不在、電源關閉與其他等。換言 之,利用IoT技術讓資訊活用達到少量多樣性 生產,用以滿足大量客製化的需求。同時,導 入IT技術確保資訊通透化,與自動化系統結合 domain know how熟稔技術提高產品價值。

於展覽中呈現工廠設置的各式資訊看板,可 以瀏覽工廠設備的運作情形和生產項目的狀 況,以及各種生產相關資訊。各種裝置上傳的資訊和ERP系統等的生產計劃的資訊都可以在 各工作區統一管理及瀏覽。於生產控管方面從 倉管、接單、加工、組立至出貨皆被納入IoT監 視系統的工作範圍,所有物料於入庫時皆被嵌 入晶片具備被識別功能,藉此精準掌握是否有 足夠數量負荷供單需求,同時可提前準備夾治 具以降低上料配置時間,半成品於各工站或各 廠房間移轉亦被管轄於IoT的範圍,此些資訊將 協助人員掌握搬運位置與搬運順序俾利低減半 成品閒置時間,亦可即時監視工單/工程的緊急 程度,以便有效降低延遲工單/工程的發生。

由上述可知,藉由IoT技術監控各廠區內所有 生產行為將有效排除大量生產浪費以縮短Lead Time(L/T)為最終目的,OKUMA展場人員表示 導入前後L/T縮短2倍,藉此競爭力大幅提升亦 可讓更多行銷策略順應而生。更進一步,IoT技 術可採集所有生產實績,OKUMA亦有採用統 計分析手法對生產計畫與實績產出作分析與決 策,並搭配豐田生產系統(TPS)減少所有非必要 的浪費。

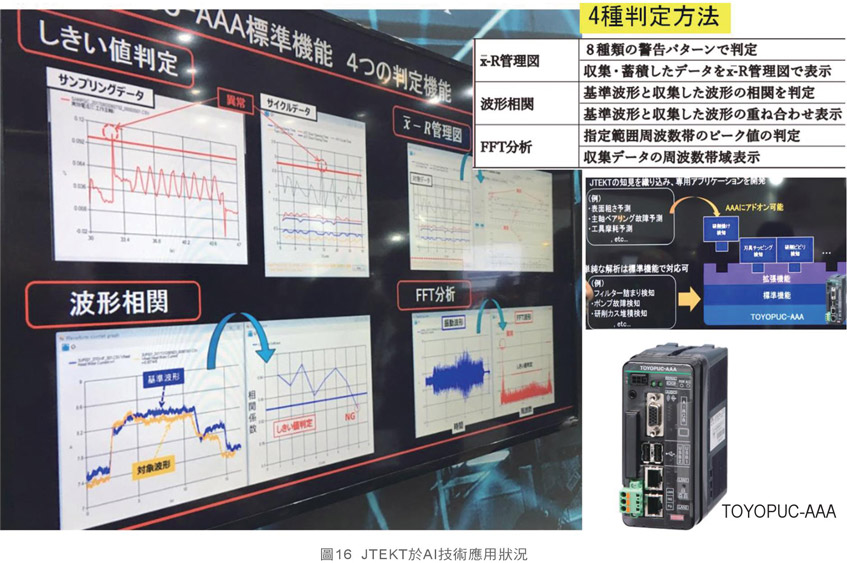

JTEKT於此屆展覽中亦有具體呈現使用4種 判定方法進行判斷與分析(如圖16),而載體 YOYOPUC-AAA具備擴充性,各種應用APP被 模組開發後可嵌入該載體,藉此提供使用者更 多AI技術應用服務。

可視化資訊揭露現況

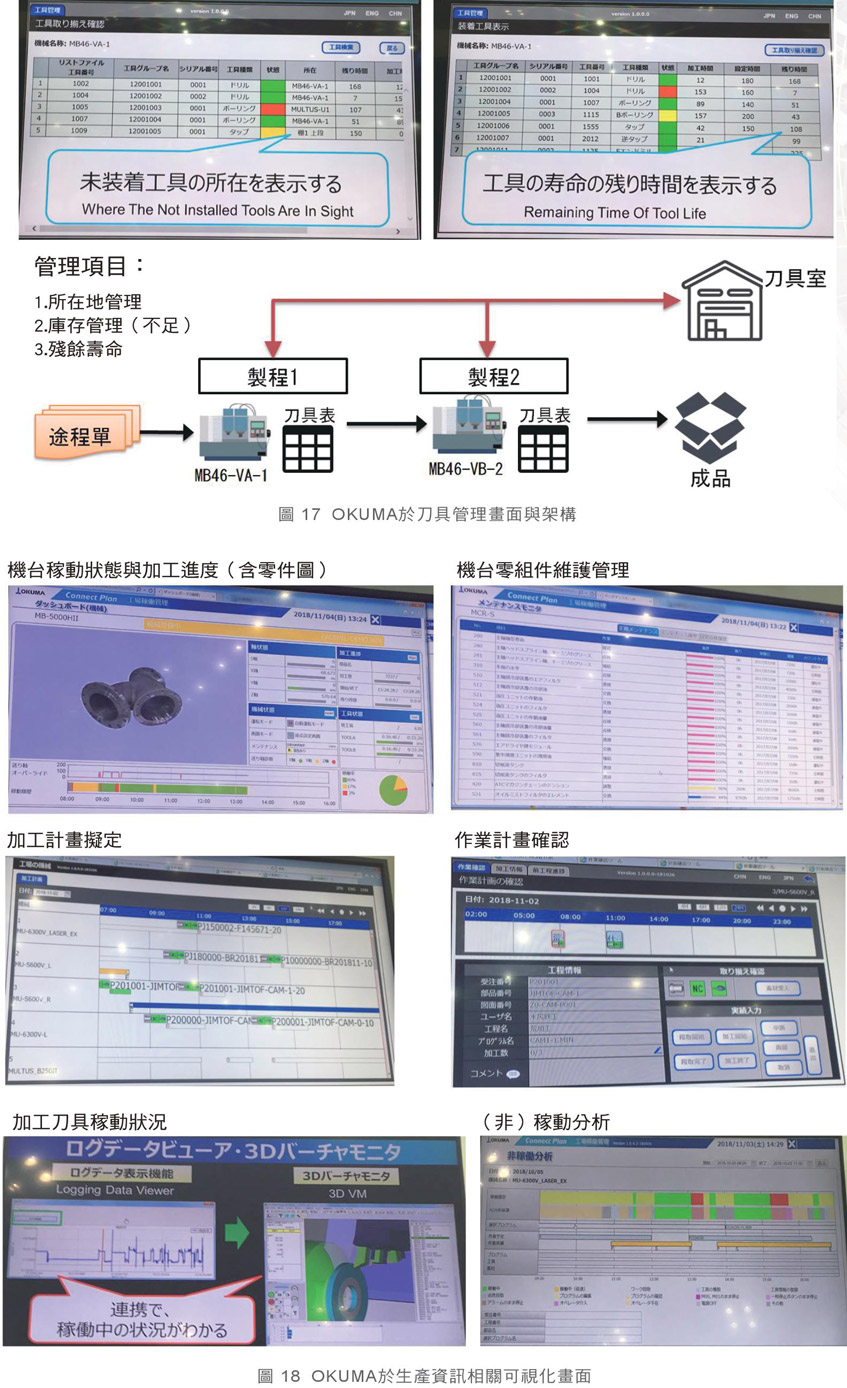

IoT為建設基礎以精準監控各設備狀態、資 源配置與生產進度監視等資訊被揭露的基石, OKUMA用以描述刀具管理的架構圖與畫面(如 圖17),於刀具管理方面鎖定於3個項目,1. 使 用狀況(庫存量控管,於工單/工程所使用)、2.刀具壽命(僅剩於可加工時間)、3. 所在地(倉庫 位置/設備位置)。此外,OKUMA亦從其他面向 提供使用者相關生產資訊,於組立產線之實績 登錄方面,由組立人員每日一次至該區域報工 電腦登錄組立進度與現況(包括所有檢測資料亦 需回報),再由實績覆確者進行查驗(如圖18)。

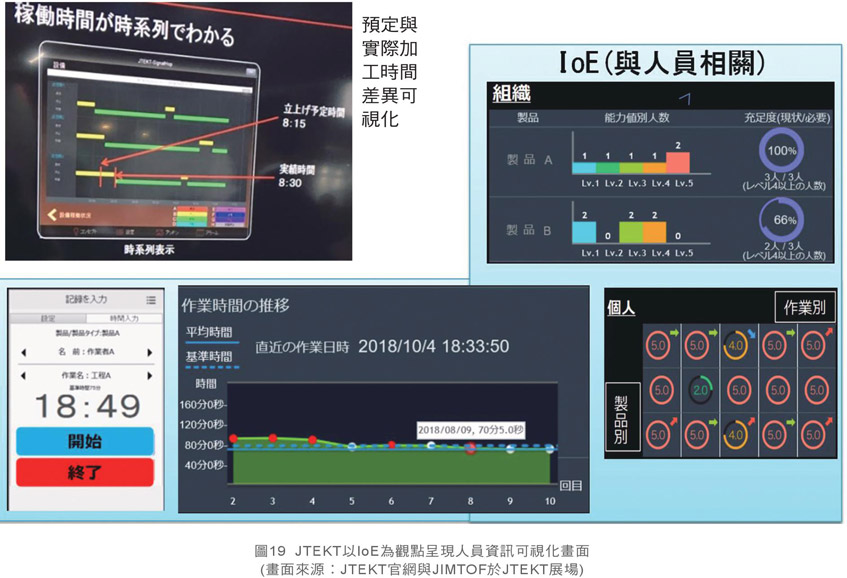

JTEKT以IoE為觀點呈現有別其他廠商的可視 化資訊(如圖19),蒐集與彙整全體作業者的行 為模式與工作效能作為統計分析的來源,換言 之,每位作業者對於組裝或是加工各式產品有 不同的能力,可以獲取哪些員工效能較好,藉 此提升整體員工排除問題與優化加工的能力。

生產排程發展現況

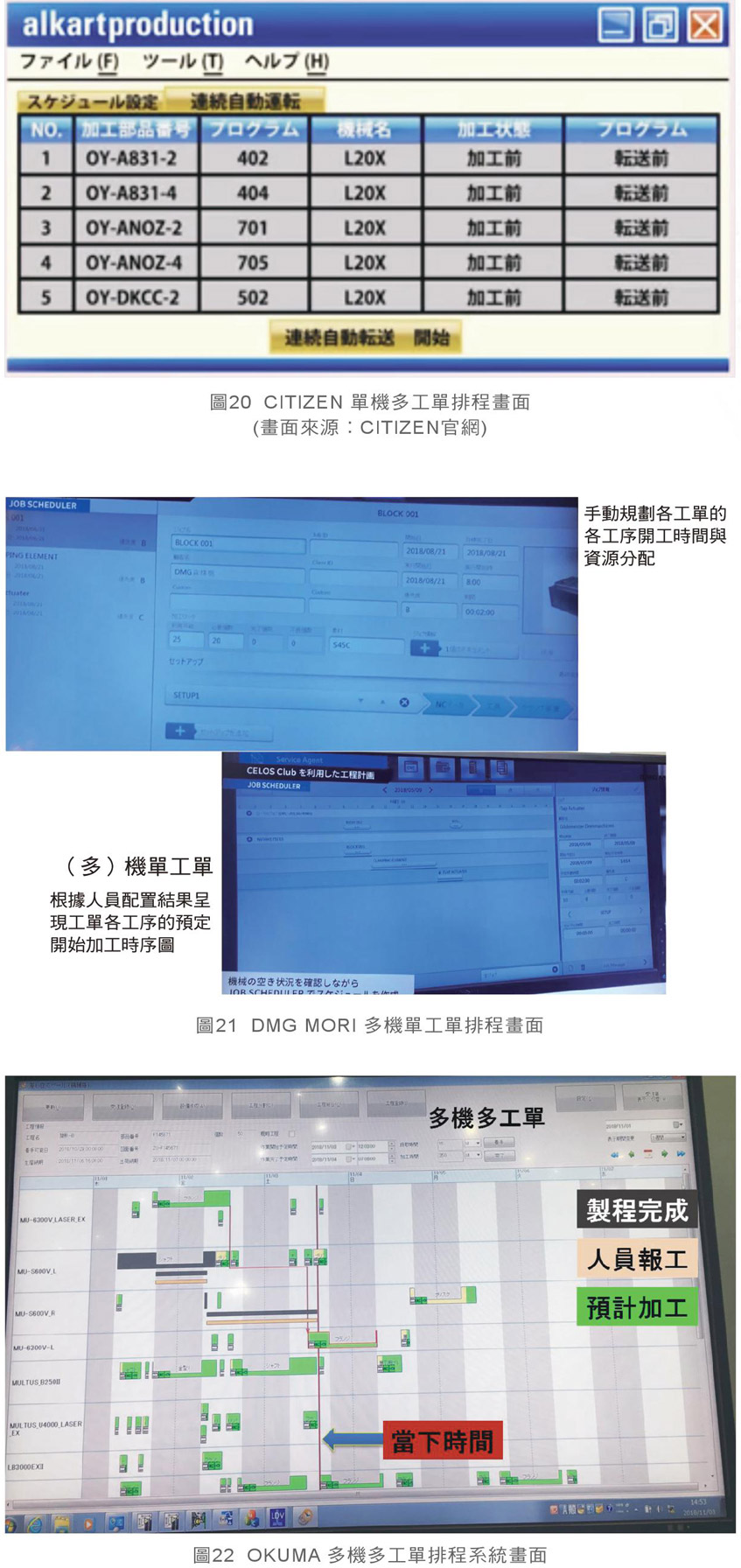

生產排程領域分為3種切入方式進行工單指 派,如: 1. 單機多工單、2. 多機單工單、3. 多機 多工單。其中,CITIZEN提出alkartproduction 系統亦可協助使用者針對單一機台指派工單加 工順序(如圖20)。

DMG MORI以多機單工單為觀點執行工單派 工,因每張工單皆有單數或複數個工程(或稱製 程),故每個工程皆需安排至適合的機台進行加 工,藉此可掌握該工單於生產過程中是否產生浪費或是WIP過多等狀態發生(如圖21)。

最後,OKUMA以多機多工單的方式進行派 工,OKUMA展場人員表示此套系統以落實於 北京OKUMA產線使用,此排程功能可供使用 者快速且直覺地指派工單至合適的機台進行 加工,並且可預留下班時間不進行生產,同時 整合報工資訊可快速得知是否有工單延遲生產 導致其他工單受到間接影響(如圖22)。其中, 於其他可視化功能呈現絕大部分以網頁方式呈 現,但排程系統卻使用外掛執行檔的方式進行 運算。

應用技術多管齊下 全面推動智慧生產

JIMTOF 2018仍延續先前以「IoT」為主題展 示機械產業如何迎接物聯網所創造的製造新世 代,對於管理者而言,物聯網最重要的關鍵在 於使機械設備所有稼動操作,及所有設備上的 生產工單進度與狀況可快速且有效地可視化掌 握與應對,如何將訂單有效產出以利提升庫存 翻轉率,與消除加工過程中因生產浪費導致的 沉默成本,及如何將訂單轉換實際盈餘為管理 者迫切之須。

為了讓訂單可以順利生產不因機台突發故障 而導致生產停擺,生產設備的稼動狀況必須具 備可追溯性,更進一步如何防止故障問題產生 更甚關鍵,因此,感知技術成為眾多參展廠商 間的默契,眾多業者紛紛展示其如何透過在機 器上安裝感測器收集各項工具機參數,包括振 動、噪音、溫度等數值,來判斷機器是否正常 運作,以達到機器預防保養的目的,甚至進一 步透過感測器協助加工精度提升,達到製程優 化。由此可知,當產線設備滿足最小量化預防 保養的時間與次數的同時,生產排程與預防保 養排程可相輔相成搭配運作,藉此滿足最大化 管理目標。

因此,IoT構成關鍵元素為測量Measure、連 結Connect,及活用Utilize,且智慧製造目標 在於強化製造能力,不僅藉由網路技術串連所 有物體,而是如何從取得海量訊息中打撈重點資訊並從中衍生價值,故AI被大量運用協助使 用者判斷與決策進而支援智慧工廠經營,換言 之,從生產準備(圖片設計、生產評估、產線檢 查)、生產技術導入試產、客製化投入製造(生產 管理、生產排程、非稼動率分析)、維修(設備管 理、關鍵零組件管理、預兆診斷)等流程皆可因 導入AI技術,協助使用者更快速且有效益的決 策,達到無生產浪費及不停機生產目標。

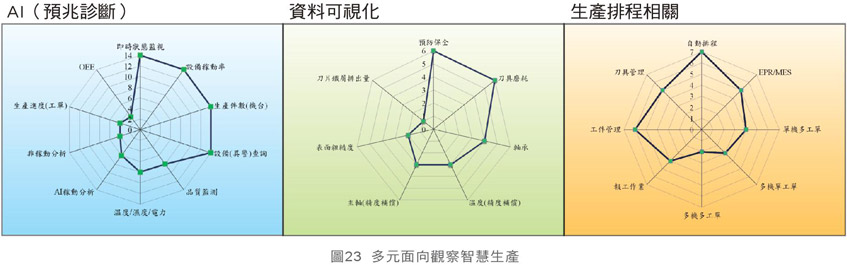

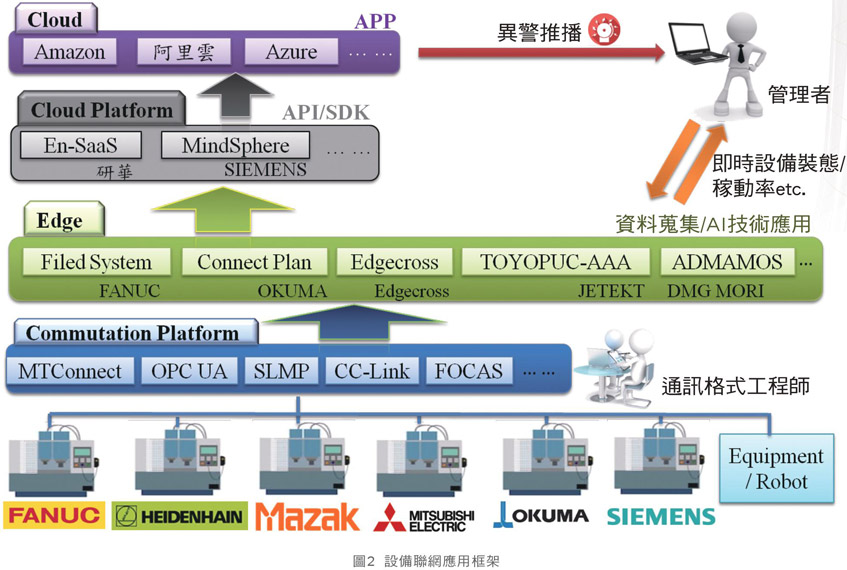

依本屆展覽內容筆者彙整羅列14家廠商(表 格範圍以Maker廠為主)彙整結論如表2中列出 7項,已全面滿足設備聯網功能與即時監視設 備狀態功能,於資訊可視化方面,逐漸增列功 能為從工單與機台的視角,觀察稼動率分析與 非稼動率分析進而提升生產效能。此外,AI領 域亦有各式生產加工應用,值得關注的是預兆 診斷應用與生產排程應用呈現相當數量廠商投 入發展(如圖23),此結論呼應全球生產製造朝 向資訊化與智慧化發展,逐漸進化成為多元客 製化服務模式,故如何加速產業供應鏈於垂直 與水平間系統整合為競爭關鍵之一,其中產品 品質、生產效率,及整體成本是製造業三大核 心要素,於此世代面臨產品多樣少量化發展趨 勢,製造業勢必得加速應對市場需求與隨需應 變經營模式保持致勝機會。